【目的】?jī)?yōu)化機(jī)床立柱靜態(tài)和動(dòng)態(tài)性能,提升機(jī)床加工精度,延長(zhǎng)使用壽命。【方法】以H150G數(shù)控螺旋錐齒輪加工機(jī)床的立柱為例,采用靜力學(xué)分析、模態(tài)分析和諧響應(yīng)分析,研究了巖基聚合、鑄鐵(HT250)、花崗巖3種材料下數(shù)控螺旋錐齒輪加工機(jī)床立柱的靜態(tài)和動(dòng)態(tài)特性。【結(jié)果】1)在相同靜剛度條件下,巖基聚合材料機(jī)床立柱的結(jié)構(gòu)重量顯著低于鑄鐵材料(HT250)和花崗巖材料;2)巖基聚合材料機(jī)床立柱的各階固有頻率(均大于300Hz)明顯高于鑄鐵材料(HT250)和花崗巖材料機(jī)床立柱的各階固有頻率;3)動(dòng)態(tài)響應(yīng)方面,在X軸、Y軸和Z軸方向上,巖基聚合材料相比鑄鐵材料(HT250)機(jī)床立柱的最大響應(yīng)振幅分別降低了51.89%、17.26%、17.42%,相比花崗巖材料機(jī)床立柱的最大響應(yīng)振幅分別降低了70.52%、48.09%、48.60%。【結(jié)論】巖基聚合材料作為機(jī)床立柱的制造材料具有良好的力學(xué)性能和抗振能力,為機(jī)床的穩(wěn)定性和加工精度提供 更可靠的保障。本研究可為后續(xù)數(shù)控螺旋錐齒輪加工機(jī)床的輕量化和高性能設(shè)計(jì)提供有效的解決方案。

隨著科學(xué)技術(shù)的不斷發(fā)展,對(duì)數(shù)控機(jī)床的要求也在不斷變化。加工質(zhì)量的提升、工作效率的提高以及功能的集成化、智能化和綠色低碳化,已成為先進(jìn)制造技術(shù)對(duì)數(shù)控機(jī)床的具體要求。因此,機(jī)床主要構(gòu)件的性能要求也日益提高。立柱作為機(jī)床的主要承載和受力構(gòu)件,其靜態(tài)和動(dòng)態(tài)性能的優(yōu)劣將直接影響機(jī)床的精度和使用壽命。為此,眾多國(guó)內(nèi)外專家學(xué)者對(duì)各類材料在機(jī)床構(gòu)件中的應(yīng)用進(jìn)行了大量研究,以尋求能夠替代傳統(tǒng)機(jī)床制造材料且綜合性能更優(yōu)的材料。Venugopal 等對(duì)樹脂礦物復(fù)合材料床身進(jìn)行了研究,結(jié)果表明,該材料具有較高的強(qiáng)度、良好的阻尼特性以及優(yōu)異的耐腐蝕性。李青對(duì)花崗巖等礦物鑄件材料在機(jī)床上的應(yīng)用及前景進(jìn)行了分析。

目前,關(guān)于數(shù)控螺旋錐齒輪加工機(jī)床立柱新材料的應(yīng)用研究相對(duì)較少。巖基聚合材料作為一種新型復(fù)合材料,因具有優(yōu)越的性能而受到廣泛關(guān)注。本文將對(duì)采用巖基聚合材料的數(shù)控螺旋錐齒輪機(jī)床立柱的應(yīng)用性能進(jìn)行探討。在分析該材料的主要力學(xué)特征和物理性能后,本文對(duì)數(shù)控螺旋錐齒輪加工機(jī)床立柱進(jìn)行結(jié)構(gòu)設(shè)計(jì),并通過ANSYS Workbench對(duì)其靜態(tài)和動(dòng)態(tài)特性進(jìn)行分析,比較巖基聚合材料與傳統(tǒng)鑄件材料及花崗巖材料在機(jī)床靜態(tài)和動(dòng)態(tài)性能方面的優(yōu)缺點(diǎn),以期為后續(xù)數(shù)控螺旋錐齒輪加工機(jī)床的結(jié)構(gòu)設(shè)計(jì)提供參考。

巖基聚合材料具有高穩(wěn)定性、強(qiáng)吸振性、耐腐蝕性、熱穩(wěn)定性、設(shè)計(jì)靈活性、動(dòng)態(tài)精度的高保持性等特點(diǎn)。因此,應(yīng)用巖基聚合材料可以大大提高機(jī)床自身精度,進(jìn)而提高加工件的表面加工質(zhì)量, 延長(zhǎng)刀具壽命,提升機(jī)床的效率及加工性能。

巖基聚合材料的主要組成及特點(diǎn)

巖基聚合材料是一種新型復(fù)合材料,是以玄武巖顆粒為集料,以環(huán)氧樹脂和固化劑為膠結(jié)料,且加入一定的增強(qiáng)材料和促進(jìn)劑, 通過特殊工藝復(fù)合而成的。相比鑄鐵、鋼、花崗巖等材料,其振動(dòng)阻尼、耐 腐蝕性、加工制造精度等特性都更具優(yōu)勢(shì)。

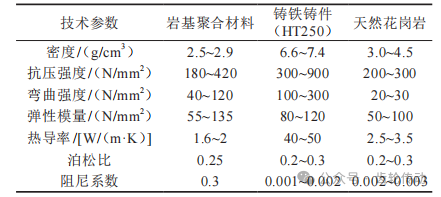

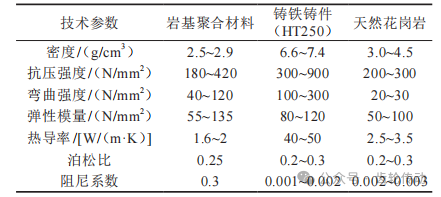

巖基聚合材料與其他材料的性能對(duì)比

巖基聚合材料與其他材料的主要技術(shù)參數(shù)如表1所示。

機(jī)床立柱是連接中托板與床身的重要部件,是機(jī)床重要的基礎(chǔ)支撐件,同時(shí)也是保證機(jī)床主軸的X軸向運(yùn)動(dòng)精度的主要結(jié)構(gòu)件。H150G數(shù)控螺旋錐齒輪加工機(jī)床立柱采用的是非完全對(duì)稱性結(jié)構(gòu),坐落式安裝在機(jī)床床身上。

立柱模型的結(jié)構(gòu)設(shè)計(jì)

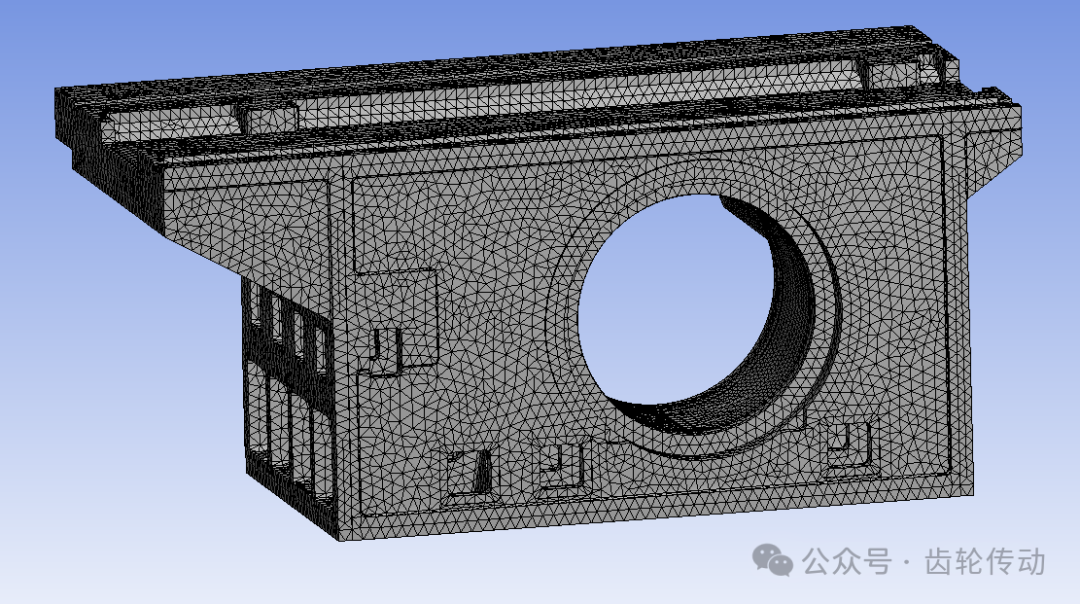

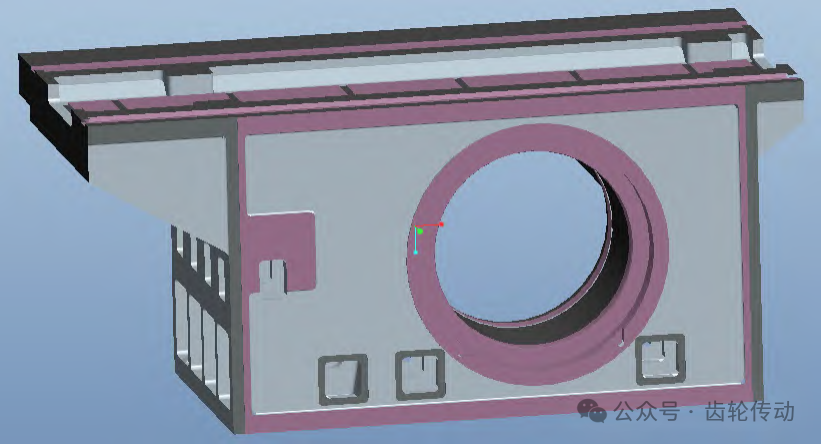

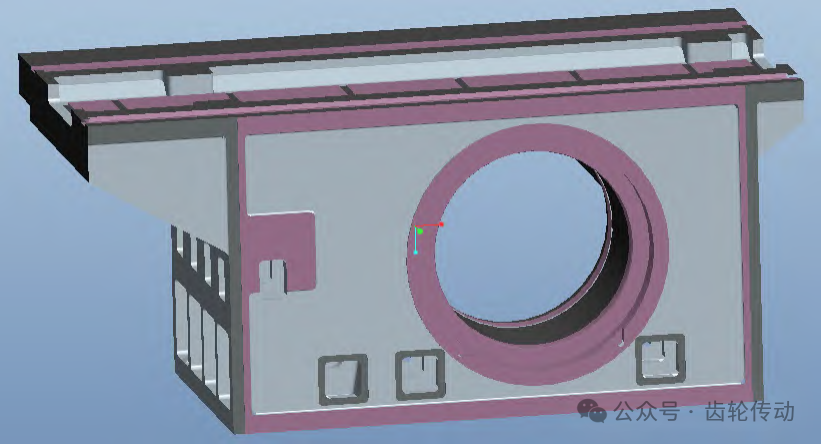

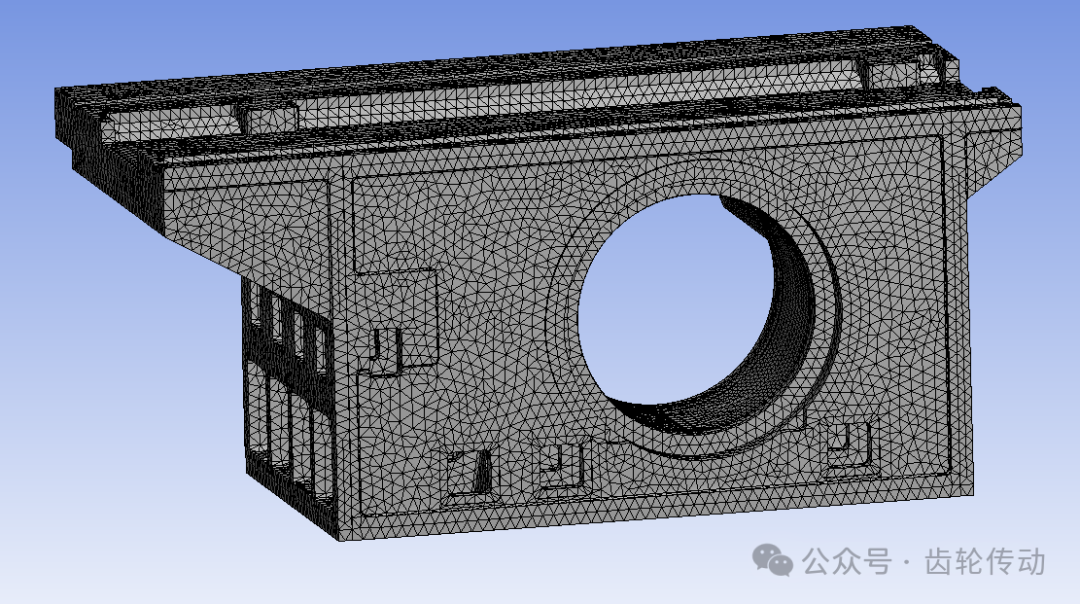

設(shè)計(jì)尺寸以H150G數(shù)控螺旋錐齒輪加工機(jī)床為樣本,按照1∶1的原則繪制立柱的三維實(shí)體模型,其三維實(shí)體模型如圖1所示,截面簡(jiǎn)圖如圖2所示。

立柱模型的前處理

有限元分析和優(yōu)化的基礎(chǔ)是建立合適的三維模型。由于數(shù)控螺旋錐齒輪加工機(jī)床的立柱結(jié)構(gòu)較為復(fù)雜,因此本文在運(yùn)用PROE三維軟件對(duì)立柱進(jìn)行實(shí)體建模時(shí),首先對(duì)機(jī)床立柱的復(fù)雜結(jié)構(gòu)進(jìn)行了簡(jiǎn)化,省略小形狀(如倒角、圓角、小凹槽等),這些小形狀對(duì)有限元模型的結(jié)果影響不大。而模型簡(jiǎn)化以后,可以十分有效地減少立柱結(jié)構(gòu)的單元數(shù)量,從而大幅減少軟件的計(jì)算時(shí)間,提高了軟件分析的效率。根據(jù)上述數(shù)控螺旋錐齒輪加工機(jī)床立柱的尺寸參數(shù),運(yùn)用PROE軟件建立其三維實(shí)體模型, 經(jīng)適當(dāng)簡(jiǎn)化后,導(dǎo)入ANSYS Workbench分析軟件中,其相應(yīng)的材料屬性按表1中參數(shù)設(shè)置。

網(wǎng)格劃分

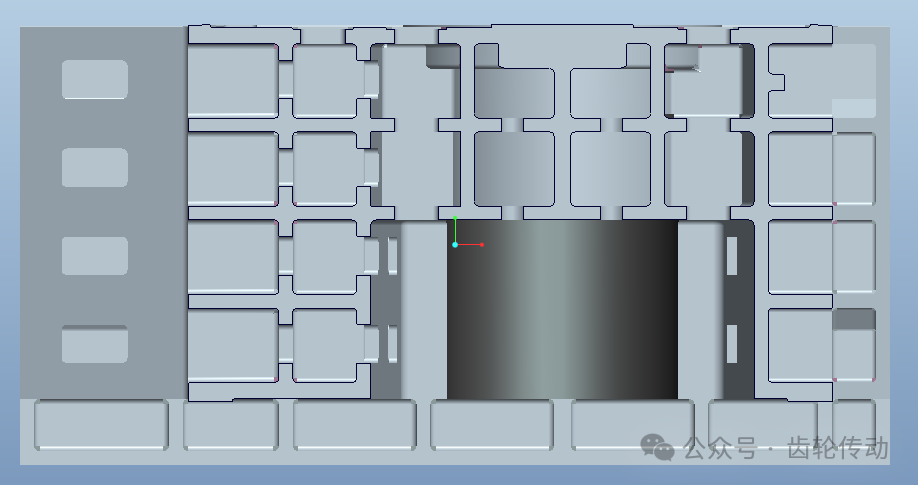

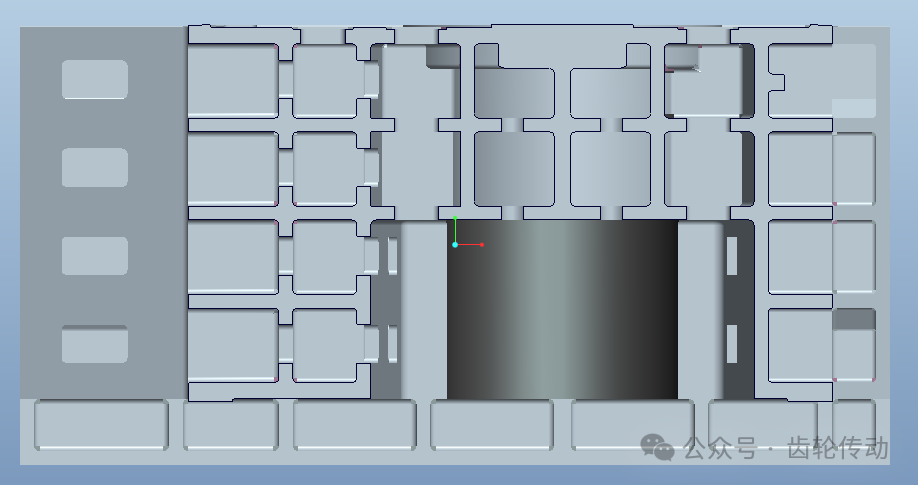

模型的網(wǎng)格劃分是仿真過程中非常重要的步驟。一方面,網(wǎng)格劃分應(yīng)形成足夠小的單元,以達(dá)到適當(dāng)?shù)木龋员阌诟咏P蛯?shí)際狀態(tài)。另一方面,在ANSYS Workbench分析軟件中,由于網(wǎng)格劃分的方法有許多種,會(huì)形成不同的有限元方程,因此花費(fèi)的計(jì)算時(shí)間也不盡相同,有時(shí)方程甚至無法求解。由于仿真中對(duì)這兩個(gè)方面都有要求,因此要綜合考慮。根據(jù)數(shù)控螺旋錐齒輪加工機(jī)床的立柱實(shí)體模型特征和立柱結(jié)構(gòu)特征,在前期網(wǎng)格劃分時(shí)采用三維六面體八節(jié)點(diǎn)實(shí)體單元來生成網(wǎng)格單元,但是立柱中有許多線和面,控制網(wǎng)格質(zhì)量時(shí)較為復(fù)雜且效果不佳,所以改為采用自動(dòng)網(wǎng)格劃分的方法,取smartsize=20mm。在立柱模型網(wǎng)格單元?jiǎng)澐滞瓿珊螅瑱z查其網(wǎng)格質(zhì)量是否符合計(jì)算要求(平均單元質(zhì)量為0.74,平均傾斜度為0.35),立柱模型共有512 411個(gè)網(wǎng)格,309 427個(gè)節(jié)點(diǎn),網(wǎng)格劃分如圖3所示。

圖3 網(wǎng)格劃分

施加約束與載荷

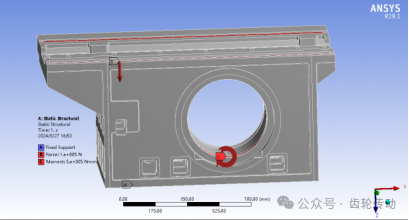

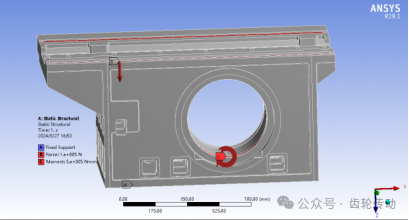

立柱結(jié)構(gòu)與床身之間通過10個(gè)螺栓固定形成剛性連接,立柱與床身之間的接觸變形相對(duì)于整個(gè)計(jì)算結(jié)果的影響是可以忽略的,同時(shí)本文也不考慮阻尼和 慣性的影響。因此,認(rèn)為立柱結(jié)構(gòu)的螺栓結(jié)合面就是一個(gè)全約束。根據(jù)H150G數(shù)控螺旋錐齒輪加工機(jī)床的實(shí)際工作情況,立柱結(jié)構(gòu)約束的邊界條件及相應(yīng)坐標(biāo)系如圖4所示。同時(shí),在導(dǎo)軌面上施加水平的均布載荷,在B軸安裝面施加扭矩。

圖4 立柱結(jié)構(gòu)約束的邊界條件及相應(yīng)坐標(biāo)系

2.3 結(jié)果分析

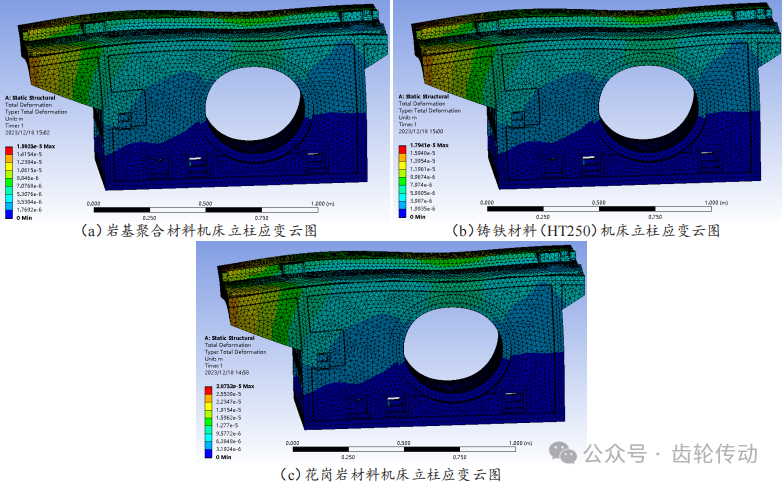

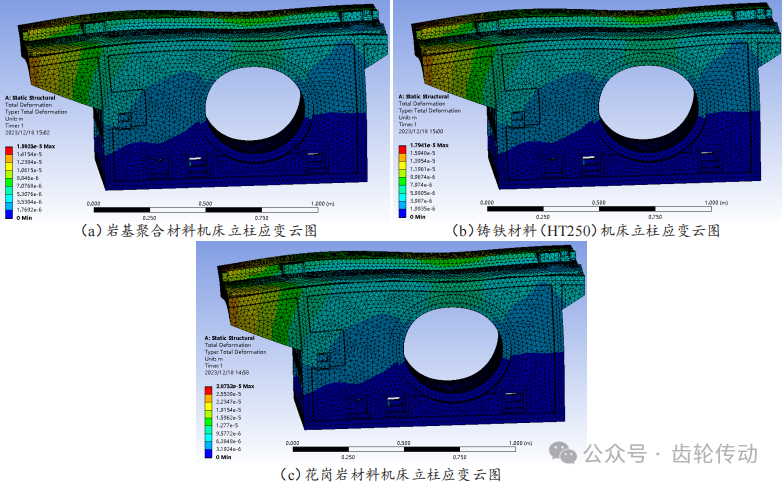

通過ANSYS Workbench軟件進(jìn)行靜力學(xué)模塊分析,圖5為巖基聚合、鑄鐵(HT250)、花崗巖3種材料的數(shù)控螺旋錐齒輪加工機(jī)床立柱的應(yīng)變?cè)茍D。根據(jù)分析結(jié)果可知,巖基聚合材料機(jī)床立柱左側(cè)的最大變形量為15.923μm,相比鑄鐵材料(HT250)機(jī)床立柱的最大變形量17.941μm和花崗巖材料機(jī)床立柱的最大變形量28.732μm更小。這表明,巖基聚合材料機(jī)床立柱的靜態(tài)特性優(yōu)于鑄鐵材料(HT250)和花崗巖材料機(jī)床立柱。此外,巖基聚合材料的結(jié)構(gòu)重量更輕,成型能力更強(qiáng)。3種材料機(jī)床立柱的最大等效應(yīng)力均為5.4MPa,遠(yuǎn)低于各自的許用應(yīng)力。這進(jìn)一步證明了巖基聚合材料在靜態(tài)性能方面的優(yōu)勢(shì)以及其在實(shí)際應(yīng)用中的安全性和可靠性。

圖5 不同材料的數(shù)控螺旋錐齒輪加工機(jī)床立柱的應(yīng)變?cè)茍D

機(jī)床立柱在實(shí)際加工的過程中對(duì)于機(jī)床本身穩(wěn)定性有很大的影響。如果要求機(jī)床具有良好的動(dòng)態(tài)力學(xué)性能,則在結(jié)構(gòu)設(shè)計(jì)時(shí)就要加強(qiáng)機(jī)床立柱對(duì)于外部靜載荷和動(dòng)載荷的抵抗能力,保證立柱具有較強(qiáng)的剛度以及對(duì)振動(dòng)的抵抗能力。模態(tài)分析是借助振動(dòng)系統(tǒng)的一系列模態(tài)參數(shù)實(shí)現(xiàn)對(duì)系統(tǒng)動(dòng)態(tài)性能進(jìn)行分析、預(yù)測(cè)和優(yōu)化的一種常用的有效方法。

立柱模型的動(dòng)態(tài)分析

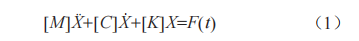

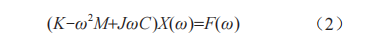

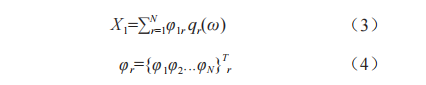

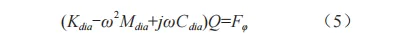

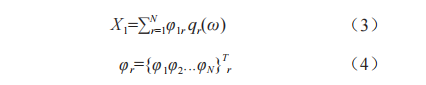

采用有限元方法分析機(jī)床的振動(dòng)特性時(shí),可以將機(jī)床的基礎(chǔ)結(jié)構(gòu)視為具有N維多自由度且有阻尼系數(shù)的振動(dòng)系統(tǒng)。其微分方程形式如下:

其中,[M] 是質(zhì)量矩陣;[C] 是阻尼矩陣;[K] 是剛度矩陣;

是加速度響應(yīng)向量;X.是速度響應(yīng)向量;X是位移響應(yīng)向量;F(t) 代表N維激振力。該方程可轉(zhuǎn)換為模態(tài)坐標(biāo)下的方程,如下:

任意l點(diǎn)各階模態(tài)響應(yīng)的線性組合如下:

使微分方程解耦之后:

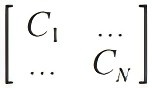

其中C=α[M]+β[K],Kdia ,F(xiàn)φ=φTF(ω),Q={q1(ω)q2(ω)...qN(ω)}T。

,F(xiàn)φ=φTF(ω),Q={q1(ω)q2(ω)...qN(ω)}T。

利用有限元軟件ANSYS Workbench,根據(jù)上述公式,分析前6階振型及相應(yīng)的振動(dòng)頻率。

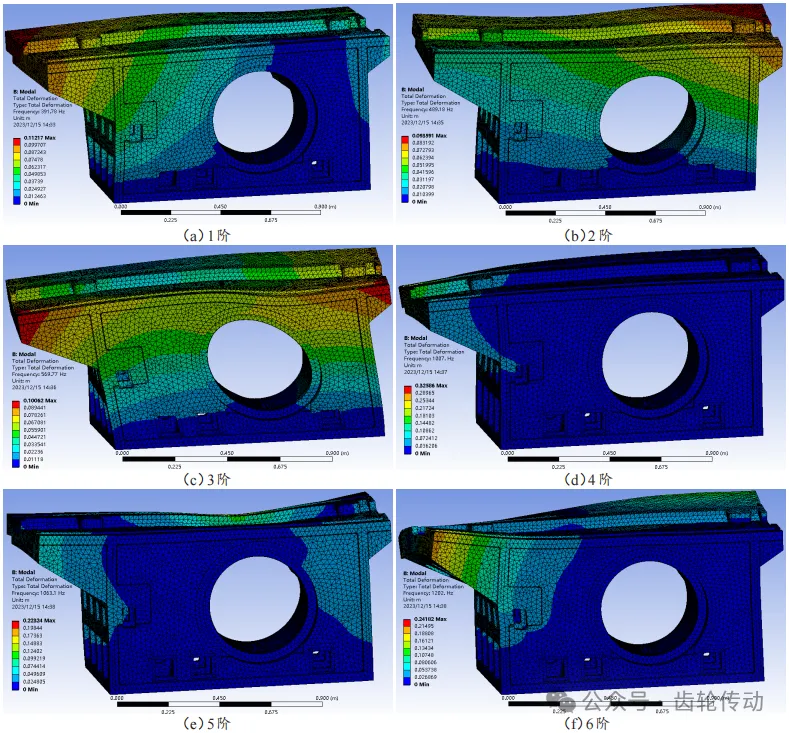

模態(tài)分析

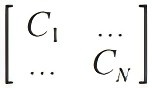

立柱部件作為一個(gè)連續(xù)的實(shí)體,其質(zhì)量和彈性均表現(xiàn)為連續(xù)分布,因此,立柱結(jié)構(gòu)可以視為具有無窮多階的模態(tài)。在模態(tài)分析中,結(jié)構(gòu)低階模態(tài)的動(dòng)態(tài)特性決定了結(jié)構(gòu)的整個(gè)動(dòng)態(tài)性能,所以只需分析結(jié)構(gòu)在實(shí)際工程應(yīng)用中的前6階動(dòng)態(tài)特性。選用ANSYS Workbench的模態(tài)分析模塊對(duì)立柱進(jìn)行分析,所施加的載荷頻率為0~300Hz(機(jī)床的主軸轉(zhuǎn)速小于15000r/min).巖基聚合。鑄鐵(HT250)、花崗巖3種材料機(jī)床立柱的前6階模態(tài)振型相同,但固有頻率和振幅不同,具體如表2所示。圖6為本文所分析的數(shù)控螺旋錐齒輪加工機(jī)床巖基聚合材料立柱的前6階模態(tài)振型圖,其余材料機(jī)床立柱的模態(tài)振型圖未列出。

圖6 巖基聚合材料機(jī)床立柱的前6階模態(tài)振型圖

根據(jù)表2中列出的不同材料機(jī)床立柱的各階模態(tài)振型固有頻率可以看出,采用巖基聚合材料制造的機(jī)床立柱的固有頻率均在300Hz以上,而本機(jī)床主軸的頻率在300Hz以下。與此相比,巖基聚合材料機(jī)床立柱的各階固有頻率明顯高于傳統(tǒng)鑄鐵材料(HT250)和天然花崗巖材料機(jī)床立柱的固有頻率。這一結(jié)果表明,巖基聚合材料機(jī)床立柱在動(dòng)態(tài)性能方面優(yōu)于鑄鐵材料(HT250)和花崗巖材料。因此,巖基聚合材料的使用不僅提升了機(jī)床的靜態(tài)特性,也顯著改善了其動(dòng)態(tài)性能,為機(jī)床的穩(wěn)定性和加工精度提供了更可靠的保障。

諧響應(yīng)分析

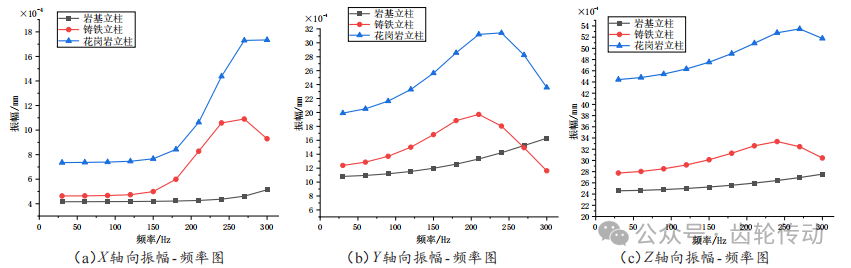

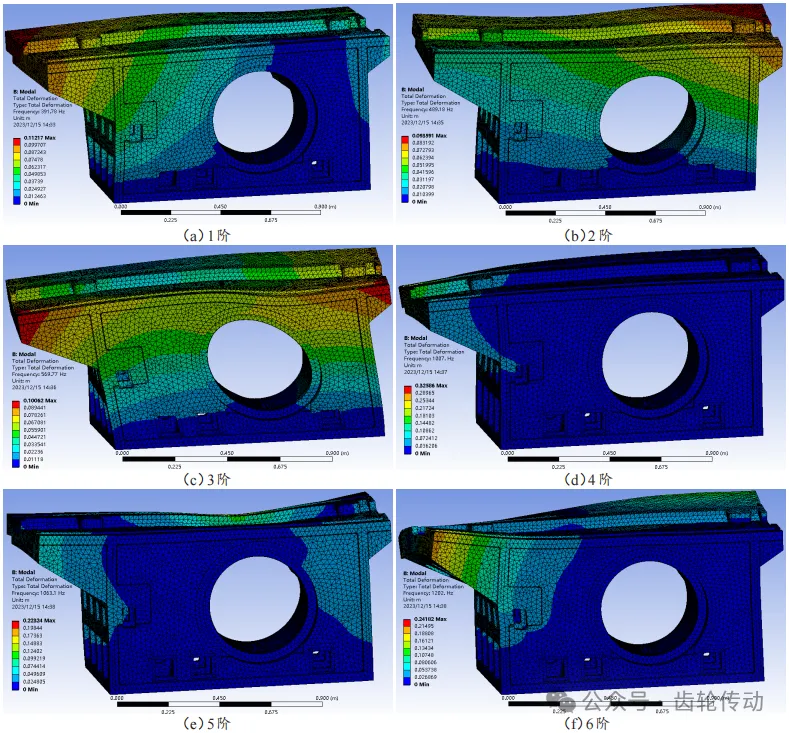

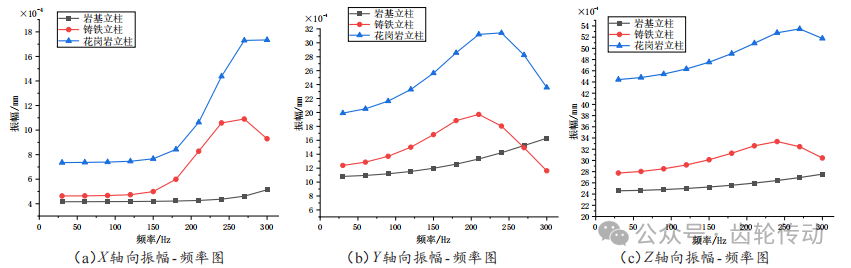

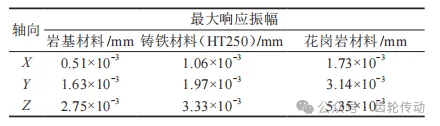

在ANSYS Workbench中采用模態(tài)疊加法進(jìn)行諧響應(yīng)分析,同時(shí)考慮了結(jié)構(gòu)阻尼系數(shù),比較巖基聚合、鑄鐵(HT250)、花崗巖3種材料機(jī)床立柱在不同頻率下的振幅曲線。以立柱的頂面為參考面,分別對(duì)其施加大小與模態(tài)分析相同的激振力,設(shè)定頻率為0~300Hz,步長(zhǎng)為30Hz,分析得出3種材料機(jī)床立柱各方向的振幅 - 頻率圖,如圖7所示,3種材料機(jī)床立柱各方向的最大響應(yīng)振幅如表3所示。

圖7 3種材料機(jī)床立柱各方向的振幅- 頻率圖

在相同加載及頻率范圍內(nèi),通過比較3種材料機(jī)床立柱的振幅 - 頻率圖,可以得出以下結(jié)論:巖基材料機(jī)床立柱的振幅變化相對(duì)較小,顯示出優(yōu)越的抗振性能。具體而言,巖基材料機(jī)床立柱的最大響應(yīng)振幅均小于鑄鐵材料(HT250)和花崗巖材料機(jī)床立柱的最大響應(yīng)振幅。在X軸、Y軸和Z軸方向上,巖基材料機(jī)床立柱的最大振幅相比于鑄鐵材料(HT250)機(jī)床立柱的最大振幅分別降低了51.89%、17.26%、17.42%;而相比于花崗巖材料機(jī)床立柱,則分別降低了 70.52%、48.09%、48.60%。這些數(shù)據(jù)充分證明了巖基材料機(jī)床立柱在抗振性能方面的優(yōu)勢(shì),表明其在實(shí)際應(yīng)用中能夠有效減少振動(dòng)對(duì)機(jī)床穩(wěn)定性和加工精度的影響。

本文以H150G數(shù)控螺旋錐齒輪加工機(jī)床的立柱為例,研究了巖基聚合材料機(jī)床立柱的結(jié)構(gòu),并將其與傳統(tǒng)的鑄鐵材料(HT250)和花崗巖材料機(jī)床立柱進(jìn)行了分析對(duì)比,得出了以下主要結(jié)論:

1)在相同的載荷條件下, 巖基聚合材料機(jī)床立柱的最大變形量相較于鑄鐵材料(HT250)和花崗巖材料機(jī)床立柱的最大變形量分別降低了11.25%和44.58%。在質(zhì)量減少的情況下,巖基聚合材料機(jī)床立柱的抗彎剛度損失較少,滿足了目前機(jī)床結(jié)構(gòu)件的輕量化要求。

2)模態(tài)分析結(jié)果表明,巖基聚合材料機(jī)床立柱的各階固有頻率(均大于300Hz)明顯高于鑄鐵材料(HT250)和花崗巖材料機(jī)床立柱的各階固有頻率,且?guī)r基聚合材料機(jī)床立柱的各階固有頻率均至少比本機(jī)床的主軸頻率高15%。因此,巖基聚合材料機(jī)床立柱的結(jié)構(gòu)設(shè)計(jì)可更大范圍避免機(jī)床共振。

3)通過諧響應(yīng)分析,巖基聚合材料機(jī)床立柱在X軸、Y軸和Z軸方向上的最大響應(yīng)振幅,相比于鑄鐵材料(HT250)機(jī)床立柱分別降低了51.89%、17.26%、17.42% ;相比于花崗巖材料機(jī)床立柱分別降低了70.52%、48.09%、48.60%。這進(jìn)一步證明了巖基聚合材料在機(jī)床靜態(tài)和動(dòng)態(tài)性能方面具有一定的優(yōu)越性。

綜上所述,巖基聚合材料作為機(jī)床立柱的制造材料,展現(xiàn)了良好的力學(xué)性能和抗振能力, 為機(jī)床的輕量化和高性能設(shè)計(jì)提供了有效的解決方案。

參考文獻(xiàn)略。

0 引言

隨著科學(xué)技術(shù)的不斷發(fā)展,對(duì)數(shù)控機(jī)床的要求也在不斷變化。加工質(zhì)量的提升、工作效率的提高以及功能的集成化、智能化和綠色低碳化,已成為先進(jìn)制造技術(shù)對(duì)數(shù)控機(jī)床的具體要求。因此,機(jī)床主要構(gòu)件的性能要求也日益提高。立柱作為機(jī)床的主要承載和受力構(gòu)件,其靜態(tài)和動(dòng)態(tài)性能的優(yōu)劣將直接影響機(jī)床的精度和使用壽命。為此,眾多國(guó)內(nèi)外專家學(xué)者對(duì)各類材料在機(jī)床構(gòu)件中的應(yīng)用進(jìn)行了大量研究,以尋求能夠替代傳統(tǒng)機(jī)床制造材料且綜合性能更優(yōu)的材料。Venugopal 等對(duì)樹脂礦物復(fù)合材料床身進(jìn)行了研究,結(jié)果表明,該材料具有較高的強(qiáng)度、良好的阻尼特性以及優(yōu)異的耐腐蝕性。李青對(duì)花崗巖等礦物鑄件材料在機(jī)床上的應(yīng)用及前景進(jìn)行了分析。

1 材料的組成及性能

巖基聚合材料具有高穩(wěn)定性、強(qiáng)吸振性、耐腐蝕性、熱穩(wěn)定性、設(shè)計(jì)靈活性、動(dòng)態(tài)精度的高保持性等特點(diǎn)。因此,應(yīng)用巖基聚合材料可以大大提高機(jī)床自身精度,進(jìn)而提高加工件的表面加工質(zhì)量, 延長(zhǎng)刀具壽命,提升機(jī)床的效率及加工性能。

巖基聚合材料的主要組成及特點(diǎn)

巖基聚合材料是一種新型復(fù)合材料,是以玄武巖顆粒為集料,以環(huán)氧樹脂和固化劑為膠結(jié)料,且加入一定的增強(qiáng)材料和促進(jìn)劑, 通過特殊工藝復(fù)合而成的。相比鑄鐵、鋼、花崗巖等材料,其振動(dòng)阻尼、耐 腐蝕性、加工制造精度等特性都更具優(yōu)勢(shì)。

巖基聚合材料與其他材料的性能對(duì)比

巖基聚合材料與其他材料的主要技術(shù)參數(shù)如表1所示。

表 1 各類型材料主要技術(shù)參數(shù)

2 機(jī)床立柱的靜態(tài)特性分析

機(jī)床立柱是連接中托板與床身的重要部件,是機(jī)床重要的基礎(chǔ)支撐件,同時(shí)也是保證機(jī)床主軸的X軸向運(yùn)動(dòng)精度的主要結(jié)構(gòu)件。H150G數(shù)控螺旋錐齒輪加工機(jī)床立柱采用的是非完全對(duì)稱性結(jié)構(gòu),坐落式安裝在機(jī)床床身上。

立柱模型的結(jié)構(gòu)設(shè)計(jì)

設(shè)計(jì)尺寸以H150G數(shù)控螺旋錐齒輪加工機(jī)床為樣本,按照1∶1的原則繪制立柱的三維實(shí)體模型,其三維實(shí)體模型如圖1所示,截面簡(jiǎn)圖如圖2所示。

圖1 三維實(shí)體模型

圖2 截面簡(jiǎn)圖

立柱模型的前處理

有限元分析和優(yōu)化的基礎(chǔ)是建立合適的三維模型。由于數(shù)控螺旋錐齒輪加工機(jī)床的立柱結(jié)構(gòu)較為復(fù)雜,因此本文在運(yùn)用PROE三維軟件對(duì)立柱進(jìn)行實(shí)體建模時(shí),首先對(duì)機(jī)床立柱的復(fù)雜結(jié)構(gòu)進(jìn)行了簡(jiǎn)化,省略小形狀(如倒角、圓角、小凹槽等),這些小形狀對(duì)有限元模型的結(jié)果影響不大。而模型簡(jiǎn)化以后,可以十分有效地減少立柱結(jié)構(gòu)的單元數(shù)量,從而大幅減少軟件的計(jì)算時(shí)間,提高了軟件分析的效率。根據(jù)上述數(shù)控螺旋錐齒輪加工機(jī)床立柱的尺寸參數(shù),運(yùn)用PROE軟件建立其三維實(shí)體模型, 經(jīng)適當(dāng)簡(jiǎn)化后,導(dǎo)入ANSYS Workbench分析軟件中,其相應(yīng)的材料屬性按表1中參數(shù)設(shè)置。

網(wǎng)格劃分

模型的網(wǎng)格劃分是仿真過程中非常重要的步驟。一方面,網(wǎng)格劃分應(yīng)形成足夠小的單元,以達(dá)到適當(dāng)?shù)木龋员阌诟咏P蛯?shí)際狀態(tài)。另一方面,在ANSYS Workbench分析軟件中,由于網(wǎng)格劃分的方法有許多種,會(huì)形成不同的有限元方程,因此花費(fèi)的計(jì)算時(shí)間也不盡相同,有時(shí)方程甚至無法求解。由于仿真中對(duì)這兩個(gè)方面都有要求,因此要綜合考慮。根據(jù)數(shù)控螺旋錐齒輪加工機(jī)床的立柱實(shí)體模型特征和立柱結(jié)構(gòu)特征,在前期網(wǎng)格劃分時(shí)采用三維六面體八節(jié)點(diǎn)實(shí)體單元來生成網(wǎng)格單元,但是立柱中有許多線和面,控制網(wǎng)格質(zhì)量時(shí)較為復(fù)雜且效果不佳,所以改為采用自動(dòng)網(wǎng)格劃分的方法,取smartsize=20mm。在立柱模型網(wǎng)格單元?jiǎng)澐滞瓿珊螅瑱z查其網(wǎng)格質(zhì)量是否符合計(jì)算要求(平均單元質(zhì)量為0.74,平均傾斜度為0.35),立柱模型共有512 411個(gè)網(wǎng)格,309 427個(gè)節(jié)點(diǎn),網(wǎng)格劃分如圖3所示。

圖3 網(wǎng)格劃分

施加約束與載荷

立柱結(jié)構(gòu)與床身之間通過10個(gè)螺栓固定形成剛性連接,立柱與床身之間的接觸變形相對(duì)于整個(gè)計(jì)算結(jié)果的影響是可以忽略的,同時(shí)本文也不考慮阻尼和 慣性的影響。因此,認(rèn)為立柱結(jié)構(gòu)的螺栓結(jié)合面就是一個(gè)全約束。根據(jù)H150G數(shù)控螺旋錐齒輪加工機(jī)床的實(shí)際工作情況,立柱結(jié)構(gòu)約束的邊界條件及相應(yīng)坐標(biāo)系如圖4所示。同時(shí),在導(dǎo)軌面上施加水平的均布載荷,在B軸安裝面施加扭矩。

圖4 立柱結(jié)構(gòu)約束的邊界條件及相應(yīng)坐標(biāo)系

2.3 結(jié)果分析

通過ANSYS Workbench軟件進(jìn)行靜力學(xué)模塊分析,圖5為巖基聚合、鑄鐵(HT250)、花崗巖3種材料的數(shù)控螺旋錐齒輪加工機(jī)床立柱的應(yīng)變?cè)茍D。根據(jù)分析結(jié)果可知,巖基聚合材料機(jī)床立柱左側(cè)的最大變形量為15.923μm,相比鑄鐵材料(HT250)機(jī)床立柱的最大變形量17.941μm和花崗巖材料機(jī)床立柱的最大變形量28.732μm更小。這表明,巖基聚合材料機(jī)床立柱的靜態(tài)特性優(yōu)于鑄鐵材料(HT250)和花崗巖材料機(jī)床立柱。此外,巖基聚合材料的結(jié)構(gòu)重量更輕,成型能力更強(qiáng)。3種材料機(jī)床立柱的最大等效應(yīng)力均為5.4MPa,遠(yuǎn)低于各自的許用應(yīng)力。這進(jìn)一步證明了巖基聚合材料在靜態(tài)性能方面的優(yōu)勢(shì)以及其在實(shí)際應(yīng)用中的安全性和可靠性。

圖5 不同材料的數(shù)控螺旋錐齒輪加工機(jī)床立柱的應(yīng)變?cè)茍D

3 機(jī)床立柱的動(dòng)態(tài)特性分析

機(jī)床立柱在實(shí)際加工的過程中對(duì)于機(jī)床本身穩(wěn)定性有很大的影響。如果要求機(jī)床具有良好的動(dòng)態(tài)力學(xué)性能,則在結(jié)構(gòu)設(shè)計(jì)時(shí)就要加強(qiáng)機(jī)床立柱對(duì)于外部靜載荷和動(dòng)載荷的抵抗能力,保證立柱具有較強(qiáng)的剛度以及對(duì)振動(dòng)的抵抗能力。模態(tài)分析是借助振動(dòng)系統(tǒng)的一系列模態(tài)參數(shù)實(shí)現(xiàn)對(duì)系統(tǒng)動(dòng)態(tài)性能進(jìn)行分析、預(yù)測(cè)和優(yōu)化的一種常用的有效方法。

立柱模型的動(dòng)態(tài)分析

采用有限元方法分析機(jī)床的振動(dòng)特性時(shí),可以將機(jī)床的基礎(chǔ)結(jié)構(gòu)視為具有N維多自由度且有阻尼系數(shù)的振動(dòng)系統(tǒng)。其微分方程形式如下:

其中,[M] 是質(zhì)量矩陣;[C] 是阻尼矩陣;[K] 是剛度矩陣;

是加速度響應(yīng)向量;X.是速度響應(yīng)向量;X是位移響應(yīng)向量;F(t) 代表N維激振力。該方程可轉(zhuǎn)換為模態(tài)坐標(biāo)下的方程,如下:

其中C=α[M]+β[K],Kdia

,F(xiàn)φ=φTF(ω),Q={q1(ω)q2(ω)...qN(ω)}T。

,F(xiàn)φ=φTF(ω),Q={q1(ω)q2(ω)...qN(ω)}T。利用有限元軟件ANSYS Workbench,根據(jù)上述公式,分析前6階振型及相應(yīng)的振動(dòng)頻率。

模態(tài)分析

立柱部件作為一個(gè)連續(xù)的實(shí)體,其質(zhì)量和彈性均表現(xiàn)為連續(xù)分布,因此,立柱結(jié)構(gòu)可以視為具有無窮多階的模態(tài)。在模態(tài)分析中,結(jié)構(gòu)低階模態(tài)的動(dòng)態(tài)特性決定了結(jié)構(gòu)的整個(gè)動(dòng)態(tài)性能,所以只需分析結(jié)構(gòu)在實(shí)際工程應(yīng)用中的前6階動(dòng)態(tài)特性。選用ANSYS Workbench的模態(tài)分析模塊對(duì)立柱進(jìn)行分析,所施加的載荷頻率為0~300Hz(機(jī)床的主軸轉(zhuǎn)速小于15000r/min).巖基聚合。鑄鐵(HT250)、花崗巖3種材料機(jī)床立柱的前6階模態(tài)振型相同,但固有頻率和振幅不同,具體如表2所示。圖6為本文所分析的數(shù)控螺旋錐齒輪加工機(jī)床巖基聚合材料立柱的前6階模態(tài)振型圖,其余材料機(jī)床立柱的模態(tài)振型圖未列出。

圖6 巖基聚合材料機(jī)床立柱的前6階模態(tài)振型圖

根據(jù)表2中列出的不同材料機(jī)床立柱的各階模態(tài)振型固有頻率可以看出,采用巖基聚合材料制造的機(jī)床立柱的固有頻率均在300Hz以上,而本機(jī)床主軸的頻率在300Hz以下。與此相比,巖基聚合材料機(jī)床立柱的各階固有頻率明顯高于傳統(tǒng)鑄鐵材料(HT250)和天然花崗巖材料機(jī)床立柱的固有頻率。這一結(jié)果表明,巖基聚合材料機(jī)床立柱在動(dòng)態(tài)性能方面優(yōu)于鑄鐵材料(HT250)和花崗巖材料。因此,巖基聚合材料的使用不僅提升了機(jī)床的靜態(tài)特性,也顯著改善了其動(dòng)態(tài)性能,為機(jī)床的穩(wěn)定性和加工精度提供了更可靠的保障。

表2 3種材料機(jī)床立柱的各階模態(tài)振型與固有頻率

諧響應(yīng)分析

在ANSYS Workbench中采用模態(tài)疊加法進(jìn)行諧響應(yīng)分析,同時(shí)考慮了結(jié)構(gòu)阻尼系數(shù),比較巖基聚合、鑄鐵(HT250)、花崗巖3種材料機(jī)床立柱在不同頻率下的振幅曲線。以立柱的頂面為參考面,分別對(duì)其施加大小與模態(tài)分析相同的激振力,設(shè)定頻率為0~300Hz,步長(zhǎng)為30Hz,分析得出3種材料機(jī)床立柱各方向的振幅 - 頻率圖,如圖7所示,3種材料機(jī)床立柱各方向的最大響應(yīng)振幅如表3所示。

圖7 3種材料機(jī)床立柱各方向的振幅- 頻率圖

表3 3種材料機(jī)床立柱各方向最大響應(yīng)振幅

在相同加載及頻率范圍內(nèi),通過比較3種材料機(jī)床立柱的振幅 - 頻率圖,可以得出以下結(jié)論:巖基材料機(jī)床立柱的振幅變化相對(duì)較小,顯示出優(yōu)越的抗振性能。具體而言,巖基材料機(jī)床立柱的最大響應(yīng)振幅均小于鑄鐵材料(HT250)和花崗巖材料機(jī)床立柱的最大響應(yīng)振幅。在X軸、Y軸和Z軸方向上,巖基材料機(jī)床立柱的最大振幅相比于鑄鐵材料(HT250)機(jī)床立柱的最大振幅分別降低了51.89%、17.26%、17.42%;而相比于花崗巖材料機(jī)床立柱,則分別降低了 70.52%、48.09%、48.60%。這些數(shù)據(jù)充分證明了巖基材料機(jī)床立柱在抗振性能方面的優(yōu)勢(shì),表明其在實(shí)際應(yīng)用中能夠有效減少振動(dòng)對(duì)機(jī)床穩(wěn)定性和加工精度的影響。

4 結(jié)論

本文以H150G數(shù)控螺旋錐齒輪加工機(jī)床的立柱為例,研究了巖基聚合材料機(jī)床立柱的結(jié)構(gòu),并將其與傳統(tǒng)的鑄鐵材料(HT250)和花崗巖材料機(jī)床立柱進(jìn)行了分析對(duì)比,得出了以下主要結(jié)論:

1)在相同的載荷條件下, 巖基聚合材料機(jī)床立柱的最大變形量相較于鑄鐵材料(HT250)和花崗巖材料機(jī)床立柱的最大變形量分別降低了11.25%和44.58%。在質(zhì)量減少的情況下,巖基聚合材料機(jī)床立柱的抗彎剛度損失較少,滿足了目前機(jī)床結(jié)構(gòu)件的輕量化要求。

2)模態(tài)分析結(jié)果表明,巖基聚合材料機(jī)床立柱的各階固有頻率(均大于300Hz)明顯高于鑄鐵材料(HT250)和花崗巖材料機(jī)床立柱的各階固有頻率,且?guī)r基聚合材料機(jī)床立柱的各階固有頻率均至少比本機(jī)床的主軸頻率高15%。因此,巖基聚合材料機(jī)床立柱的結(jié)構(gòu)設(shè)計(jì)可更大范圍避免機(jī)床共振。

3)通過諧響應(yīng)分析,巖基聚合材料機(jī)床立柱在X軸、Y軸和Z軸方向上的最大響應(yīng)振幅,相比于鑄鐵材料(HT250)機(jī)床立柱分別降低了51.89%、17.26%、17.42% ;相比于花崗巖材料機(jī)床立柱分別降低了70.52%、48.09%、48.60%。這進(jìn)一步證明了巖基聚合材料在機(jī)床靜態(tài)和動(dòng)態(tài)性能方面具有一定的優(yōu)越性。

綜上所述,巖基聚合材料作為機(jī)床立柱的制造材料,展現(xiàn)了良好的力學(xué)性能和抗振能力, 為機(jī)床的輕量化和高性能設(shè)計(jì)提供了有效的解決方案。

參考文獻(xiàn)略。