目前履帶式水稻聯(lián)合收獲機(jī)采用兩級(jí)平行軸式齒輪傳動(dòng),尺寸大、占用較大的收割空間,且整車結(jié)構(gòu)笨重、對稻田的碾壓比較嚴(yán)重,影響次年插秧。在充分研究其傳動(dòng)系統(tǒng)的基礎(chǔ)上,針對其承載能力和輕量化的要求,運(yùn)用雙級(jí)齒輪合成實(shí)現(xiàn)大傳動(dòng)比的減速運(yùn)動(dòng),使得整機(jī)結(jié)構(gòu)更加緊湊,保證工作性能的基礎(chǔ)上降低對地面的碾壓。

對所設(shè)計(jì)的雙級(jí)行星齒輪減速機(jī)構(gòu)應(yīng)用虛擬裝配進(jìn)行動(dòng)態(tài)仿真,將行星架理論轉(zhuǎn)速與仿真結(jié)果對比分析。同時(shí)由于行星架動(dòng)力輸出,承載整個(gè)工作部件的負(fù)載,對其運(yùn)用有限元分析軟件 ANSYS 進(jìn)行強(qiáng)度分析,找出其薄弱點(diǎn)。此方法不但可以匹配傳動(dòng)系統(tǒng)各部件,還能為其結(jié)構(gòu)設(shè)計(jì)提供理論依據(jù)。

一、減速機(jī)構(gòu)結(jié)構(gòu)特征及工作原理

結(jié)構(gòu)特征

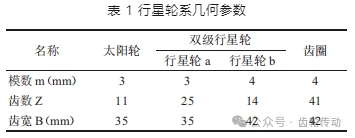

行星齒輪減速機(jī)構(gòu)由太陽輪、齒圈、雙級(jí)行星輪和行星架等部件組成,各零件幾何參數(shù)見表 1。工作時(shí)太陽輪與動(dòng)力輸入裝置相連,將其動(dòng)力經(jīng)過 3 個(gè)雙級(jí)行星齒輪傳遞給行星架,再由行星架連接負(fù)載將動(dòng)力輸出。這里齒圈固定不動(dòng),將普通的單級(jí)行星齒輪改為雙級(jí)行星齒輪,即將 1 個(gè)行星齒輪改為同軸左右 2 個(gè)大小不一樣的齒輪,行星齒輪大齒輪與太陽輪嚙合,行星齒輪小齒輪與行星架嚙合。動(dòng)力傳遞路線為:太陽輪 - 行星齒輪大齒輪 - 行星齒輪小齒輪 - 行星架 - 工作部件。在保證傳動(dòng)比不變的情況下,減小齒圈外徑,結(jié)構(gòu)更加緊湊,但對零件的強(qiáng)度、剛度要求比較嚴(yán)格。

二、理論分析

動(dòng)態(tài)特性分析

模型的建立及約束條件的添加:在 Pro/ E 中對減速機(jī)構(gòu)建立三維模型如圖 1 所示,利用 ADAMS 對減速機(jī)構(gòu)進(jìn)行仿真分析。為了減小仿真運(yùn)算量,虛擬裝配時(shí)只選擇一個(gè)行星齒輪為研究對象如圖 2 所示。選取行星架上一點(diǎn)為公共 mar ker 點(diǎn),添加相應(yīng)的旋轉(zhuǎn)副、齒輪副及固定副等約束條件,見表 2。主動(dòng)部件太陽輪的角速度 10 000°/ s。

仿真分析:根據(jù)減速機(jī)構(gòu)理論傳動(dòng)比

則行星架理論角速度為 10 000/ 7 . 655 8 ° / s=1 306°/ s。

通過仿真分析,得出行星架的角速度如圖 3 所示,圖中虛線 MOT ION- MEA- 1 表示對太陽輪填加的動(dòng)力為 10 000°/ s,實(shí)線 xxjia- MEA- 2 為行星架的輸出角速度,如圖 4 所示,仿真結(jié)果為 1 298°/ s,這與理論計(jì)算結(jié)果基本一致。

關(guān)鍵零件強(qiáng)度分析

行星架有限元模型的建立:行星架在載荷作用下易產(chǎn)生變形,為了保證行星輪同太陽輪和內(nèi)齒圈的正確嚙合,要求具有一定的剛度,這里利用有限元分析軟件 ANSYS 對行星架進(jìn)行強(qiáng)度分析。參考表 1 參數(shù)建立減速機(jī)構(gòu)行星架三維模型,使用 SOL-ID185 單元,選用線性材料,彈性模量 2.12E11,泊松比 0.288。以行星架中心軸線沿行星輪軸方向?yàn)?Z 軸正方向、行星架右側(cè)端面為 XY 平面建立坐標(biāo)系。假定驅(qū)動(dòng)電機(jī)以恒定轉(zhuǎn)矩 60 N·m 輸出,在運(yùn)行過程中行星架承受由齒輪傳來的載荷,在行星輪軸外端面上,利用新創(chuàng)建的獨(dú)立節(jié)點(diǎn),使用 PC184 創(chuàng)建多根剛性梁單元來傳遞載荷,在多根剛性梁中間獨(dú)立節(jié)點(diǎn)處施加旋矩 T =60 N·m,將行星架連接半軸的面約束 UX、UY、UZ 的三個(gè)方向平動(dòng)自由度和 ROT X、ROT Y 兩個(gè)方向旋轉(zhuǎn)自由度,只保留繞 Z 軸的轉(zhuǎn)動(dòng)自由度,創(chuàng)建模型。

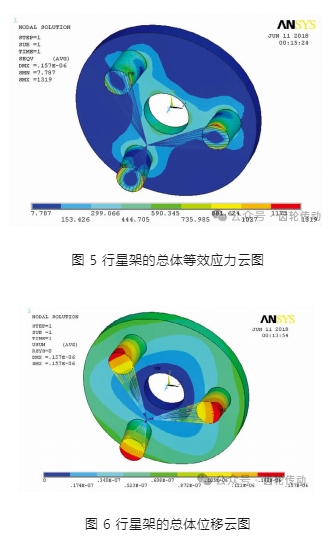

仿真結(jié)果分析:減速機(jī)構(gòu)在運(yùn)行過程中,行星輪軸承受齒輪傳遞的載荷并將其傳遞出去,通過圖 5 總體等效應(yīng)力云圖可以看出,應(yīng)力主要集中在行星輪軸及行星架中心部位,行星架在載荷作用下產(chǎn)生變形,最大應(yīng)力 1 319 Pa,其值不大,與其許用應(yīng)力相比很小,但將造成載荷沿齒寬不均勻分布,影響傳動(dòng)效率。圖 6 為行星架總體位移云圖,由圖可能看出變形量主要集中在行星輪軸上,發(fā)生小位移變形,其將導(dǎo)致行星輪軸線相對中心輪軸線傾斜,使載荷向嚙合齒寬一端集中行星輪軸上,造成載荷沿齒寬不均勻分布。在后續(xù)的設(shè)計(jì)過程中重點(diǎn)解決這一問題。

三、結(jié)論

通過對所設(shè)計(jì)的水稻收獲機(jī)減速機(jī)構(gòu)建立動(dòng)力學(xué)模型和動(dòng)力學(xué)仿真分析,得出行星架輸出角速度仿真結(jié)果為 1 298°/ s,這與理論計(jì)算結(jié)果 1 306°/ s 基本相一致,驗(yàn)證結(jié)構(gòu)設(shè)計(jì)的正確性,其結(jié)構(gòu)為傳動(dòng)部件優(yōu)化設(shè)計(jì)提供依據(jù)。同時(shí)運(yùn)用有限元分析軟件,對行星架進(jìn)行強(qiáng)度分析,得到總體應(yīng)力云圖及總體位移變形部位,找出應(yīng)力集中點(diǎn)及變形量比較大的部位,為其結(jié)構(gòu)優(yōu)化設(shè)計(jì)及傳動(dòng)系統(tǒng)理論分析奠定了良好基礎(chǔ)。

參考文獻(xiàn)略.