新能源汽車減速器齒輪副在傳動過程中,齒輪在制造誤差、裝配誤差以及工作過程溫度變化的因素影響下無法避免載荷波動、加速度、齒向載荷分布不均勻、嚙入嚙出沖擊現象。這會降低傳動精度與承載力,降低齒輪壽命,還會產生不同振型和頻率組成的振動與噪聲等齒輪NVH問題;從理論上看,提高加工精度和裝配精度可以使傳動性能有所提高,但是加工制造成本也隨之增加,而且效果不一定達到預期。因此,通過齒輪修形來解決以上問題非常有效。針對齒輪傳動過程中NVH問題,在齒輪宏觀參數設計開發完成后,運用Romax軟件進行新能源電驅動系統進行三維建模。針對減速器殼體、差速器殼體、一級從動齒輪輪輻、主減齒圈輪輻等零件,運用simlab軟件進行四面體二階單元網格劃分,導出有限元模型,再將有限元模型導入Romax 軟件中進行齒輪分析。分別在純電10%至100%輸入扭矩以及再生制動10%至30%輸入扭矩工況下對二級齒輪副進行齒輪微觀修形仿真分析,并且通過對比分析微觀修形前與微觀修形后的傳遞誤差、單位 長度載荷分布、最大接觸應力等參數,最終評價修形效果,為新能源電動車電驅動系統齒輪箱設計開發提供參考。

0 引 言

隨著全球汽車保有量的不斷上升,汽車尾氣對環境的污染、化石能源的供應以及氣候惡化等問題受到國際社會的廣泛關注。開發新能源汽車已全球的共同挑戰,純電動汽車發展備受關注,世界各主要汽車生產和消費國家都給予很大的重視,使得純電動汽車市場份額不斷增加。純電動汽車的動力來源由發動機轉變為驅動電機,沒有原來的發動機噪聲掩蓋,驅動電機在加速時具有高扭矩、低轉速等特征,純電動汽車減速器的NVH問題就表現出來了,影響了駕駛員的主觀感受。減速器作為新能源動力系統傳動部件,性能以及可靠性要求非常高。由于純電動汽車的動力來源于驅動電機,減速器具有高轉速、高效率、高可靠性、低成本、高NVH性能等特點。因此,減速器齒輪副進行修形是非常必要的。

1 新能源電動汽車減速器齒輪架構及動力傳遞路徑

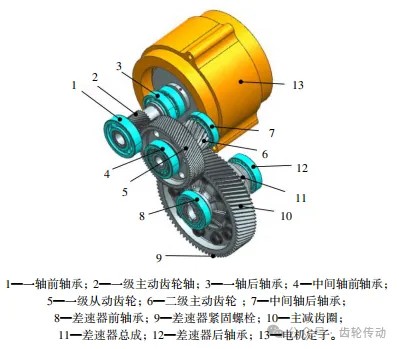

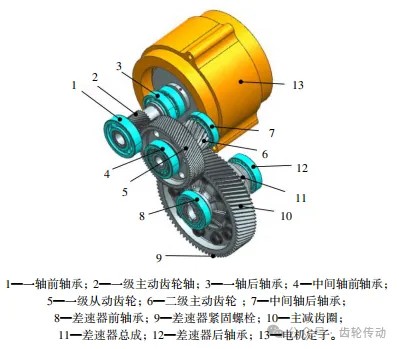

某新能源電動汽車電驅動系統減速器齒軸由一軸前軸承、一級主動齒輪軸、一軸后軸承、中間軸前軸承、一級從動齒輪、二級主動齒輪、中間軸后軸承、差速器前軸承、差速器緊固螺栓、主減齒圈、差速器總成、差速器后軸承組成,詳見圖1。電機軸通過花鍵與一級主動齒輪連接,一級從動齒輪與二級主動齒輪通過花鍵配合,主減齒圈通過差速器緊固螺栓安裝到差速器總成上。扭矩傳遞路徑為:電機軸→ 以及主動齒輪軸→ 以及從動齒輪→二級主動齒輪→ 主減齒圈→ 差速器總成。

圖1 新能源純電動汽車電驅動系統齒軸組成

2 齒輪修形原理

齒廓修形是指沿著齒輪漸開線方向剔除微小的材料,這樣可以消除齒輪漸開線方向的偏載和應力集中現象,通常包括齒形鼓形量修形、漸開線斜度修形。

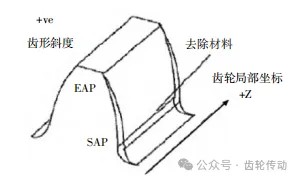

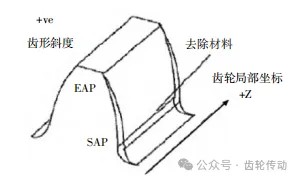

齒形修形符號定義:沿著漸開線方向,在SAP位置去除材料、齒頂位置保持不變時,漸開線斜度符號為正,反之為負,見圖2。

圖 2 漸開線斜度修形示意圖

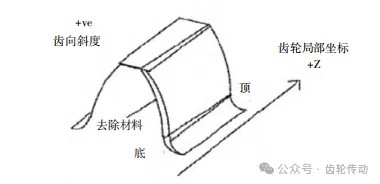

齒向修形通常包括齒向鼓形量修形、齒向斜度修形。鼓型量修形指沿著齒寬方向中部鼓起、兩側對稱地對齒輪表面進行加工修磨,鼓形量修形后齒面載荷分布會更加均勻,傳動更平穩,有效降低振動和噪聲;齒輪在鼓形量修形后還要進行齒向斜度修形,這樣可以補償載荷變化引起的螺旋角變化,可以進一步減少偏載。因此,齒向斜度修形是根據齒輪副的嚙合情況對螺旋角進行一個細微的調整,使載荷分布更加均勻。

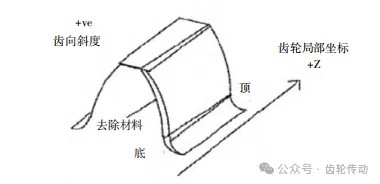

齒向修形符號定義:沿著齒寬方向,在Z軸負方向側去除材料、Z軸正方向保持不變時, 齒向斜度的符號為正,反之為負,見圖3。

圖 3 齒向斜度修形示意圖

3 新能源電動汽車仿真模型建立

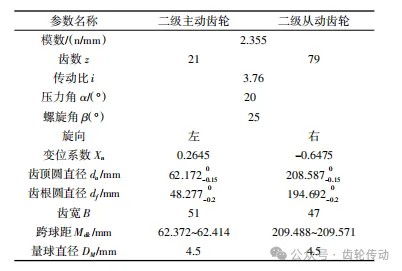

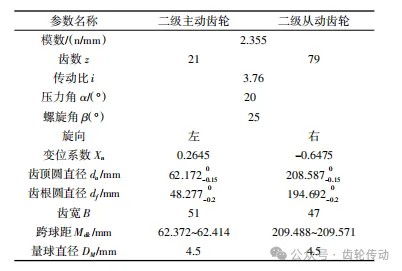

以某新能源純電動汽車減速器二級齒輪副為研究對象,進行齒輪副的修形仿真分析,齒輪宏觀參數見表1。

圖4 純電動汽車齒軸系統模型(含FE殼體有限元模型)

4 修形方法

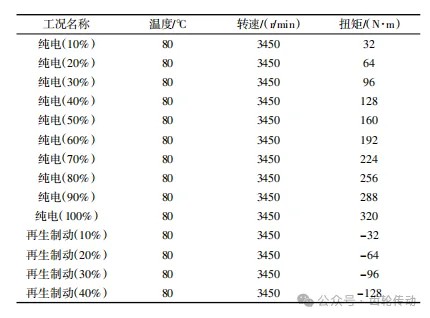

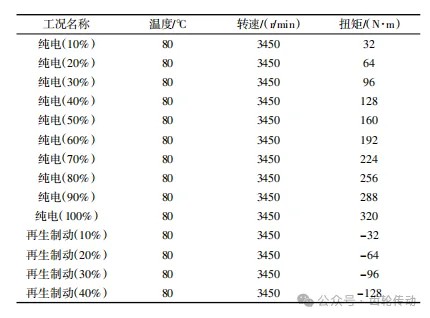

在完成齒軸系統Romax建模后,結合電機峰值扭矩以及整車使用工況進行修形載荷譜確定,可將車輛工況分為純電工況及再生制動工況,載荷譜見表2。在純電工況中,根據電機參數,電機峰值扭矩為320N·m,最小扭矩為32N·m,以電機峰值扭矩的10%為步長逐步遞增至電機峰值扭矩。再生制動車工況:最小扭矩為32N·m,以電機峰值扭矩的10%為步長逐步遞增至電機峰值扭矩的40%。

從目前已有的研究來看,微觀修形參數的確定并沒有統一的規定,經驗算式計算較為快捷但有一定的局限性,可采用 Romax V2遺傳算法,在軟件內設置漸開線鼓形量、漸開線斜度、螺旋線鼓形量、螺旋線斜度。按照表2載荷譜分別設置純電工況和再生制動工況。最后,以傳動誤差峰值、單位長度載荷以及最大接觸應力為方案優化目標,分別設置傳遞誤差峰值、齒面峰值載荷、最大接觸應力參數以及權重設置后開始運行,選取所有方案中名義得分最低的一組方案,即為最優修形結果。

通過對二級齒輪副修形進行仿真分析,得到修形參數,選擇傳遞誤差、載荷分布、最大接觸應力進行分析;齒輪在傳遞扭矩過程中,受到齒輪變形和齒輪誤差的影響,齒輪的傳遞誤差是隨時間與位置波動的。波動的傳遞誤差會作為一種動態激勵導致齒輪上的載荷波動,從而產生振動和噪聲。齒面載荷不均勻會使齒輪傳動過程中出現偏載,造成傳動不平穩,形成振動和噪聲。最大接觸應力是齒輪強度的體現,一般不大于2400MPa。

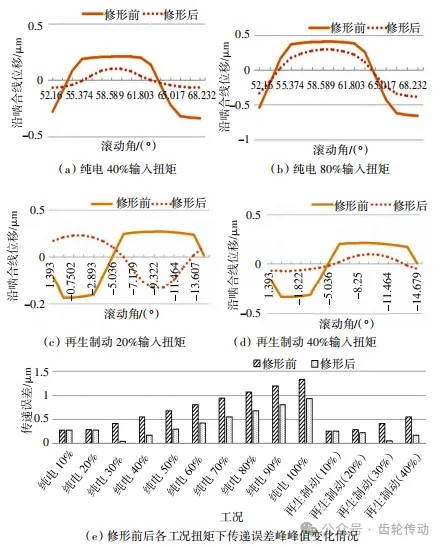

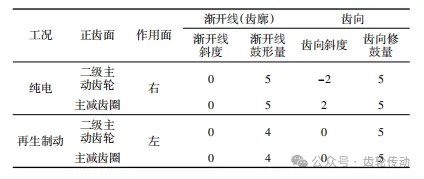

傳遞誤差:圖5(a)~(d)為修形前、后純電40% 、80%工況、再生制動20%、40%工況遞誤差波動情況,從波動曲線可以看出,修形后沿嚙合線方向上的位移有一定的降低,而且波動量有所降低,且曲線變得更加平滑、規律性更加強,齒輪傳動過程中更加平穩。圖5(e)為修形前后各工況扭矩下傳遞誤差峰峰值變化情況,修形前后各工況下傳遞誤差峰峰值均有不同程度的降低,純電30%~80%工況最為顯著,純電30%~80%工況為該減速器的常用工況,見圖5(e)。根據經驗,傳遞誤差≤1μm,該修形方案滿足技術要求,達到預期的效果。

圖5 不同工況下二級齒輪修形前后傳遞誤差統計

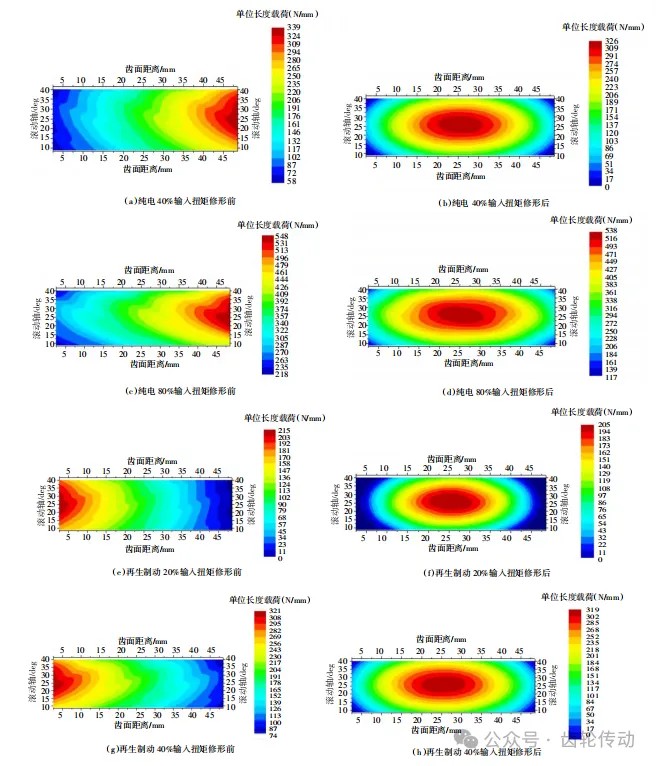

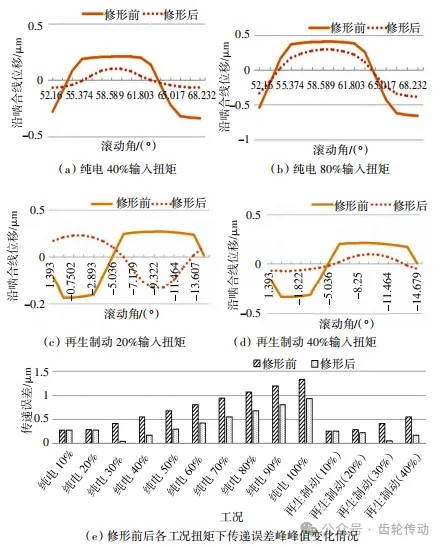

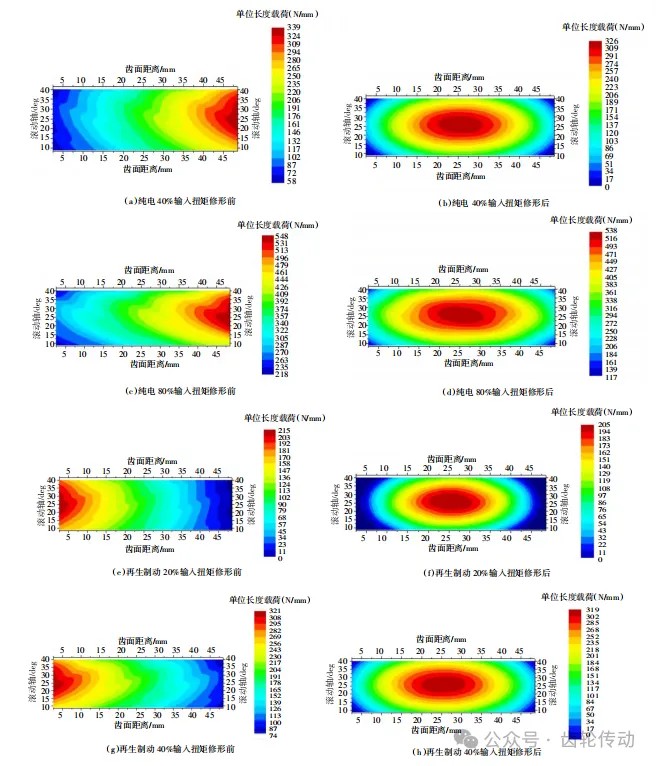

載荷分布:修形前后齒面接觸斑分布見圖6。其中,橫軸代表齒面軸向距離,單位為mm;縱軸表示齒輪滾動角度,單位為(°)。接觸斑云圖呈螺旋狀分布,由螺旋外側向內側,應力由小逐漸增大;從圖6可以看出,齒輪修形后各工況接觸應力集中分布由齒輪一側轉移至齒面中央,齒輪的偏載得到了改善,對齒輪傳動過程的NVH性能有較好的影響。

圖6 各工況下二級主動齒輪修形前后單位長度載荷

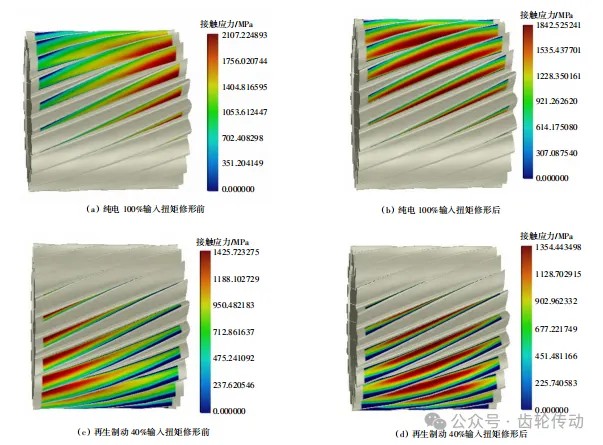

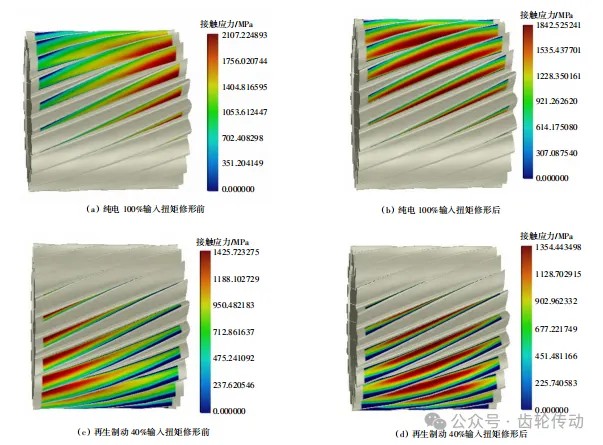

最大接觸應力:圖7(a)、(b)分別為純電100%工況修形前、后齒輪最大接觸應力云圖,修形后齒輪最大接觸應力由2107MPa降低至1842MPa。圖7(c)、(d)分別為再生制動40%工況修形前、后齒輪最大接觸應力云圖,修形后最大接觸應力由1425MPa降低至1354MPa。同樣,由接觸應力云圖可以看出,修形前純電工況、再生制動工況均存在偏載現象。通過修形,齒輪的接觸應力得到了進一步均勻分布,接觸區域向齒面正中央移動,偏載現象基本消除,達到修形目標。

圖7 各工況下二級主動齒輪修形前后齒面接觸應力分布

6 結 語

通過對齒輪微觀參數修形,傳遞誤差有所降低,純電30%~80%工況最為顯著,滾動角沿嚙合線的位移曲線更加平滑。減少齒輪嚙合時產生的沖擊和振動,進而降低齒輪噪聲,達到降噪目的。各工況接觸應力由齒輪一側轉移至齒面正中央,有效改善齒面偏載現象。最大接觸應力也有所降低。從修形結果可以看出,修形后齒輪嚙合更加平穩,振動減少、齒輪可靠性得到提高,NVH性能進一步提升。

0 引 言

隨著全球汽車保有量的不斷上升,汽車尾氣對環境的污染、化石能源的供應以及氣候惡化等問題受到國際社會的廣泛關注。開發新能源汽車已全球的共同挑戰,純電動汽車發展備受關注,世界各主要汽車生產和消費國家都給予很大的重視,使得純電動汽車市場份額不斷增加。純電動汽車的動力來源由發動機轉變為驅動電機,沒有原來的發動機噪聲掩蓋,驅動電機在加速時具有高扭矩、低轉速等特征,純電動汽車減速器的NVH問題就表現出來了,影響了駕駛員的主觀感受。減速器作為新能源動力系統傳動部件,性能以及可靠性要求非常高。由于純電動汽車的動力來源于驅動電機,減速器具有高轉速、高效率、高可靠性、低成本、高NVH性能等特點。因此,減速器齒輪副進行修形是非常必要的。

1 新能源電動汽車減速器齒輪架構及動力傳遞路徑

某新能源電動汽車電驅動系統減速器齒軸由一軸前軸承、一級主動齒輪軸、一軸后軸承、中間軸前軸承、一級從動齒輪、二級主動齒輪、中間軸后軸承、差速器前軸承、差速器緊固螺栓、主減齒圈、差速器總成、差速器后軸承組成,詳見圖1。電機軸通過花鍵與一級主動齒輪連接,一級從動齒輪與二級主動齒輪通過花鍵配合,主減齒圈通過差速器緊固螺栓安裝到差速器總成上。扭矩傳遞路徑為:電機軸→ 以及主動齒輪軸→ 以及從動齒輪→二級主動齒輪→ 主減齒圈→ 差速器總成。

圖1 新能源純電動汽車電驅動系統齒軸組成

2 齒輪修形原理

齒廓修形是指沿著齒輪漸開線方向剔除微小的材料,這樣可以消除齒輪漸開線方向的偏載和應力集中現象,通常包括齒形鼓形量修形、漸開線斜度修形。

齒形修形符號定義:沿著漸開線方向,在SAP位置去除材料、齒頂位置保持不變時,漸開線斜度符號為正,反之為負,見圖2。

圖 2 漸開線斜度修形示意圖

齒向修形通常包括齒向鼓形量修形、齒向斜度修形。鼓型量修形指沿著齒寬方向中部鼓起、兩側對稱地對齒輪表面進行加工修磨,鼓形量修形后齒面載荷分布會更加均勻,傳動更平穩,有效降低振動和噪聲;齒輪在鼓形量修形后還要進行齒向斜度修形,這樣可以補償載荷變化引起的螺旋角變化,可以進一步減少偏載。因此,齒向斜度修形是根據齒輪副的嚙合情況對螺旋角進行一個細微的調整,使載荷分布更加均勻。

齒向修形符號定義:沿著齒寬方向,在Z軸負方向側去除材料、Z軸正方向保持不變時, 齒向斜度的符號為正,反之為負,見圖3。

圖 3 齒向斜度修形示意圖

3 新能源電動汽車仿真模型建立

以某新能源純電動汽車減速器二級齒輪副為研究對象,進行齒輪副的修形仿真分析,齒輪宏觀參數見表1。

表 1 減速器二級齒輪副宏觀參數

將以上齒輪宏觀參數、齒軸尺寸、軸承型號在Ramax中建立減速器模型。齒軸材料為20CrMnTi,彈性模量為2.1×105,泊松比0.29,由于材料庫中沒有20CrMnTi,因此需自行建立材料。運用SIMLAB軟件將殼體、電機軸、差速器殼體、二級主動齒輪輪輻、主減齒圈輪輻進行四面體二階單元網格劃分,并導出有限元模型。差速器材料QT500-7,殼體材料ADC12,需在建立有限元網格模型時定義殼體、差速器材料彈性模量等力學性能參數。電機軸及齒軸的坐標可參照3D模型。從輸入軸端看,電機軸順時針轉動為正轉方向。功率輸入位于電機軸上,功率輸出位于差速器殼體上,Romax模型見圖4。

圖4 純電動汽車齒軸系統模型(含FE殼體有限元模型)

在完成齒軸系統Romax建模后,結合電機峰值扭矩以及整車使用工況進行修形載荷譜確定,可將車輛工況分為純電工況及再生制動工況,載荷譜見表2。在純電工況中,根據電機參數,電機峰值扭矩為320N·m,最小扭矩為32N·m,以電機峰值扭矩的10%為步長逐步遞增至電機峰值扭矩。再生制動車工況:最小扭矩為32N·m,以電機峰值扭矩的10%為步長逐步遞增至電機峰值扭矩的40%。

從目前已有的研究來看,微觀修形參數的確定并沒有統一的規定,經驗算式計算較為快捷但有一定的局限性,可采用 Romax V2遺傳算法,在軟件內設置漸開線鼓形量、漸開線斜度、螺旋線鼓形量、螺旋線斜度。按照表2載荷譜分別設置純電工況和再生制動工況。最后,以傳動誤差峰值、單位長度載荷以及最大接觸應力為方案優化目標,分別設置傳遞誤差峰值、齒面峰值載荷、最大接觸應力參數以及權重設置后開始運行,選取所有方案中名義得分最低的一組方案,即為最優修形結果。

表 2 修形載荷譜

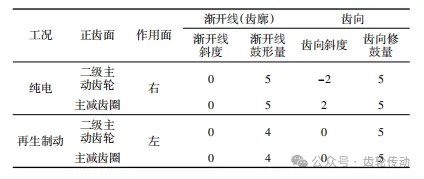

出于保證加工進度考慮, 將遺傳算法得到的最優修形參數進一步取整處理, 得到最終的優化數據見表3。

表 3 修形參數優化取整后數據表

5 修形仿真前后對比分析

通過對二級齒輪副修形進行仿真分析,得到修形參數,選擇傳遞誤差、載荷分布、最大接觸應力進行分析;齒輪在傳遞扭矩過程中,受到齒輪變形和齒輪誤差的影響,齒輪的傳遞誤差是隨時間與位置波動的。波動的傳遞誤差會作為一種動態激勵導致齒輪上的載荷波動,從而產生振動和噪聲。齒面載荷不均勻會使齒輪傳動過程中出現偏載,造成傳動不平穩,形成振動和噪聲。最大接觸應力是齒輪強度的體現,一般不大于2400MPa。

傳遞誤差:圖5(a)~(d)為修形前、后純電40% 、80%工況、再生制動20%、40%工況遞誤差波動情況,從波動曲線可以看出,修形后沿嚙合線方向上的位移有一定的降低,而且波動量有所降低,且曲線變得更加平滑、規律性更加強,齒輪傳動過程中更加平穩。圖5(e)為修形前后各工況扭矩下傳遞誤差峰峰值變化情況,修形前后各工況下傳遞誤差峰峰值均有不同程度的降低,純電30%~80%工況最為顯著,純電30%~80%工況為該減速器的常用工況,見圖5(e)。根據經驗,傳遞誤差≤1μm,該修形方案滿足技術要求,達到預期的效果。

圖5 不同工況下二級齒輪修形前后傳遞誤差統計

載荷分布:修形前后齒面接觸斑分布見圖6。其中,橫軸代表齒面軸向距離,單位為mm;縱軸表示齒輪滾動角度,單位為(°)。接觸斑云圖呈螺旋狀分布,由螺旋外側向內側,應力由小逐漸增大;從圖6可以看出,齒輪修形后各工況接觸應力集中分布由齒輪一側轉移至齒面中央,齒輪的偏載得到了改善,對齒輪傳動過程的NVH性能有較好的影響。

圖6 各工況下二級主動齒輪修形前后單位長度載荷

最大接觸應力:圖7(a)、(b)分別為純電100%工況修形前、后齒輪最大接觸應力云圖,修形后齒輪最大接觸應力由2107MPa降低至1842MPa。圖7(c)、(d)分別為再生制動40%工況修形前、后齒輪最大接觸應力云圖,修形后最大接觸應力由1425MPa降低至1354MPa。同樣,由接觸應力云圖可以看出,修形前純電工況、再生制動工況均存在偏載現象。通過修形,齒輪的接觸應力得到了進一步均勻分布,接觸區域向齒面正中央移動,偏載現象基本消除,達到修形目標。

圖7 各工況下二級主動齒輪修形前后齒面接觸應力分布

6 結 語

通過對齒輪微觀參數修形,傳遞誤差有所降低,純電30%~80%工況最為顯著,滾動角沿嚙合線的位移曲線更加平滑。減少齒輪嚙合時產生的沖擊和振動,進而降低齒輪噪聲,達到降噪目的。各工況接觸應力由齒輪一側轉移至齒面正中央,有效改善齒面偏載現象。最大接觸應力也有所降低。從修形結果可以看出,修形后齒輪嚙合更加平穩,振動減少、齒輪可靠性得到提高,NVH性能進一步提升。