對某款純電動汽車機械式自動變速器換擋執行機構進行設計,介紹了結構,分析了工作原理,并進行了換擋軸、選擋軸、齒輪傳動減速機構參數計算,螺旋機構材料選擇,軸承、步進電機選型。通過參數校核和換擋桿軸向移動量、總換擋時間驗證,確認設計可行。

1 設計背景

隨著純電動汽車的快速發展,純電動汽車動力傳動系統面臨新的挑戰。目前,大多數純電動汽車采用永磁同步電機加單級減速器的結構,這種結構存在中后段加速不足、續航能力不高等問題。裝配自動變速器能夠使電機工作在最佳轉速區間,顯著提升電機工作效率,改善整車動力性和經濟性。然而,傳統機械式自動變速器的換擋機構存在換擋沖擊大、平順性差等問題,影響駕乘體驗。因此,設計一種高效、平順、可靠的純電動汽車機械式自動變速器換擋執行機構,對于實現平順快速的換擋至關重要。筆者通過對某款純電動汽車兩擋機械式自動變速器換擋執行機構進行設計與分析驗證, 為研究機械式自動變速器換擋控制策略提供參考。

2 研究現狀

機械式自動變速器是一種基于手動變速器實現自動換擋的變速器,具有結構簡單、成本低、傳動效率高等優點,被認為是純電動汽車的理想傳動部件之一,主要由手動變速器、離合器、換擋執行機構、傳感器、電子控制單元組成。離合器和換擋執行機構由電子控制單元根據車速等信號控制,取代司機的手腳操作。然而,機械式自動變速器在換擋過程中需要切斷動力,導致換擋沖擊和動力中斷,影響駕駛的平順性。為解決機械式自動變速器的換擋沖擊問題,研究者從離合器與同步器的協調控制方面進行大量研究。王建文提出通過優化換擋執行機構的運動速度和選擇合適的驅動電機主動調速目標值來改善換擋品質。李聰波等提出一種基于單向器和摩擦離合器的無動力中斷變速器結構,但這一方案會降低純電動汽車的傳動效率。相比之下,雙離合變速器具有動力不間斷、換擋平順、傳動效率高等優點,但存在結構復雜、成本高、控制策略難度大的問題。兩擋機械式自動變速器主要由兩個行星齒輪副和兩個離合器組成,通過優化離合器的接合和分離時序,匹配合適的驅動電機轉矩指令,可以減小換擋沖擊,縮短換擋時間,并且具有結構緊湊、質量小、成本低的優勢,適合純電動汽車。綜合以上介紹,如何在保持機械式自動變速器優點的同時提升換擋性能,實現快速、平順的動力切換,是亟待解決的問題,這需要在換擋執行機構設計和控制策略優化方面進行深入研究。

3 換擋執行機構設計

設計要求:以經濟性、動力性、輕量化為目標,進行換擋執行機構的設計。設計主要涉及螺旋機構、齒輪傳動減速機構、選擋軸、換擋軸等部分,并通過Matlab Simulink軟件進行仿真,確保換擋執行機構符合設計要求,從而達成預期的設計目標。換擋執行機構在工作時分為擋位選擇和擋位更換兩個過程。本次設計要求選擋時的選擋力為40N,換擋時的換擋力為400N,選擋時間不長于0.5s,換擋時間不長于1s,即換擋總時間不長于1.5s,選擋、換擋時換擋桿的軸向移動量為±12mm。

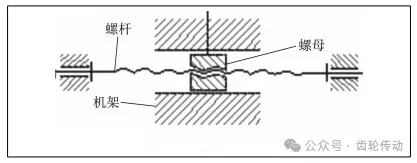

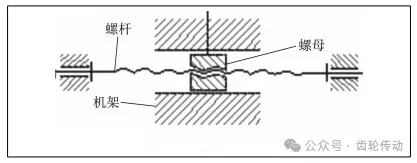

總體方案:在設計中,換擋執行機構的原動件采用步進電機。在擋位選擇時,需要通過驅動力來實現。在擋位更換時,需要將電機的旋轉運動轉換為直線運動,提供軸向力來推動撥叉完成擋位切換。由此,必須選擇一種能夠將旋轉運動有效轉換為直線運動的傳動機構。考慮到汽車整體設計中對于動力性、經濟性,以及零部件輕量化的要求,最終選擇螺旋機構,如圖1所示。

圖1 螺旋機構

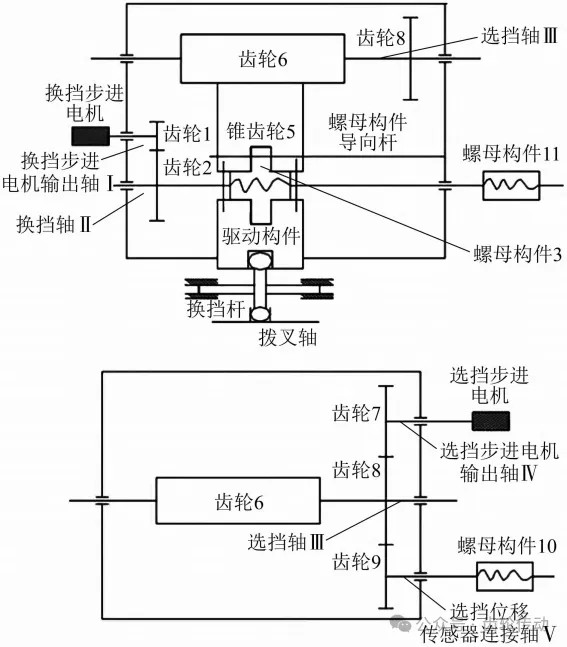

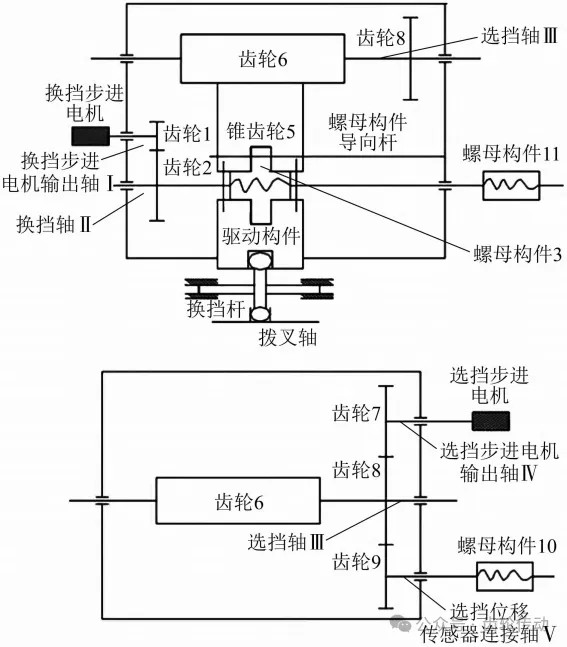

在換擋執行機構設計中,僅依靠螺桿與螺母構成的螺旋副來實現傳動功能還存在較大難度。對此,在螺桿與步進電機之間增設一級齒輪減速傳動,以優化傳動效果,并確保結構的可靠性。同時考慮到選擋軸不能直接由電機驅動,還需要增加一級齒輪傳動,以實現步進電機的驅動功能。換擋執行機構如圖2所示。

圖2 換擋執行機構

工作原理:選擋步進電機啟動旋轉,帶動與其相連的齒輪7轉動,通過與齒輪8的嚙合,使選擋軸轉動。選擋軸上的齒輪6與錐齒輪相互嚙合,使錐齒輪旋轉。錐齒輪的下部通過螺釘與驅動構件相連,驅動構件轉動,帶動換擋桿旋轉。最終,換擋桿下端的球頭沿垂直于紙面方向移動至相應的撥塊槽中,完成選擋操作。在選擇擋位的同時,通過齒輪7、8、9的嚙合使選擋位移傳感器連接軸轉動,帶動螺母構件10移動。螺母構件10上的傳感器將位移信號轉換為電信號,并傳遞給控制器。擋位選擇完成后,控制器根據來自選擋位移傳感器的信號,分析并發出換擋控制信號至換擋步進電機。換擋步進電機啟動旋轉,通過換擋步進電機輸出軸帶動齒輪1轉動。齒輪1與齒輪2嚙合,齒輪2旋轉,帶動換擋軸旋轉。換擋軸旋轉,通過螺旋副推動螺母構件3移動。螺母構件3的上部開有槽,與螺母構件導向桿構成移動副,由此螺母構件3僅能沿軸向移動。螺母構件3的中間有凸緣,嵌入驅動構件和錐齒輪的槽中,從而推動驅動構件移動,使換擋桿沿軸向移動。換擋桿上的球頭撥動撥塊,進而帶動撥叉軸沿軸向移動,最終完成擋位更換。螺母構件3、10、11均為帶梯形內螺紋的螺母構件。

4 參數計算

螺旋機構材料:螺旋傳動主要由換擋軸和螺母構件3構成。換擋軸采用螺紋設計,因此也被稱為螺桿。換擋執行機構具有間歇運動的特性,換擋軸上螺桿材料選用40Cr,并且采用淬火之后回火的熱處理工藝,以確保洛氏硬度(HRC)達到50~55。螺紋類型選擇單線梯形螺紋,此螺旋副需要雙向傳動,取梯形螺紋的牙型角為30°,則牙側角為15°。考慮到螺旋傳動的主要失效形式為磨損,在材料選擇和熱處理過程中,要著重提升螺桿的表面硬度,并減小表面粗糙度值,從而提高耐磨性能。此外,鑒于錫青銅在抗膠合與耐磨性能方面表現良好,換擋軸上螺母材料選擇錫青銅。

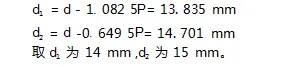

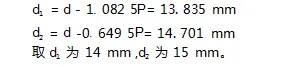

換擋軸:根據換擋軸選擇的材料,摩擦因數為0.07。取螺距P為2mm,線數Z為2,螺桿大徑d為16mm,計算螺桿的小徑d1和中徑d2:

根據換擋時間不長于1s,換擋桿軸向移動量為±l2mm,得螺母的最大移動量為24mm,則螺旋傳動中螺母移動速度v為0.024m/s 。

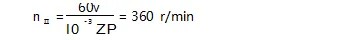

換擋軸的轉速nⅡ為:

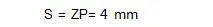

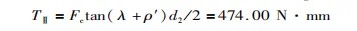

螺桿導程S為:

螺桿導程S為:

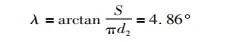

螺桿螺旋升角λ為: 梯形螺紋牙側角β為l5°,摩擦因數f為0.07,螺桿的當量摩擦角ρ'為:

梯形螺紋牙側角β為l5°,摩擦因數f為0.07,螺桿的當量摩擦角ρ'為:

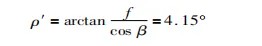

換擋力Fc為400N,換擋軸的轉矩TⅡ為:

換擋力Fc為400N,換擋軸的轉矩TⅡ為:

換擋軸的直徑dⅡ需滿足:

換擋軸的直徑dⅡ需滿足:

式中:[τT]為許用扭轉切應力。換擋軸材料為40Cr,查表得[τT]為50MPa,可得dⅡ≥3.62mm。考慮到結構設計的需要和軸上鍵槽及軸徑變化引起的應力,并具有足夠的安全因數,取dⅡ為10mm。換擋軸上與螺母構件3配合的螺紋配合長度為螺母最大移動量與螺母高度之和。螺母高度H為:

式中:[τT]為許用扭轉切應力。換擋軸材料為40Cr,查表得[τT]為50MPa,可得dⅡ≥3.62mm。考慮到結構設計的需要和軸上鍵槽及軸徑變化引起的應力,并具有足夠的安全因數,取dⅡ為10mm。換擋軸上與螺母構件3配合的螺紋配合長度為螺母最大移動量與螺母高度之和。螺母高度H為:

式中:Φ為螺母類型因數,取1.2。可求得螺母高度為18mm。因此,螺紋配合長度為42mm。

式中:Φ為螺母類型因數,取1.2。可求得螺母高度為18mm。因此,螺紋配合長度為42mm。

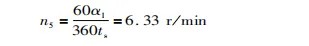

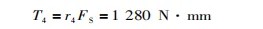

選擋軸:在擋位選擇過程中,換擋桿轉動角度α1為±l9°,選擋時間ts最大值為0.5s,錐齒輪轉速n5為:

考慮到加工和裝配的便利性,選取驅動構件的半徑r4為32mm,再根據選擋力FS為40N,驅動構件的阻力矩T4為:

考慮到加工和裝配的便利性,選取驅動構件的半徑r4為32mm,再根據選擋力FS為40N,驅動構件的阻力矩T4為:

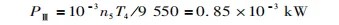

選擋軸所傳遞的功率PⅢ為:

選擋軸所傳遞的功率PⅢ為:

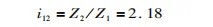

由于結構設計的需要,選擇選擋軸上齒輪6齒數Z6為19,錐齒輪齒數Z5為81,傳動比i56為:

由于結構設計的需要,選擇選擋軸上齒輪6齒數Z6為19,錐齒輪齒數Z5為81,傳動比i56為:

選擋軸的轉速nⅢ為:

選擋軸的轉速nⅢ為:

選擋軸的轉矩TⅢ為:

選擋軸的轉矩TⅢ為:

選擋軸的直徑dⅢ需滿足:

選擋軸的直徑dⅢ需滿足:

考慮到結構設計的需要和軸上鍵槽及軸徑變化引起的應力,并具有足夠的安全因數,取dⅢ為10mm。

考慮到結構設計的需要和軸上鍵槽及軸徑變化引起的應力,并具有足夠的安全因數,取dⅢ為10mm。

齒輪傳動減速機構:由于汽車底盤部分的齒輪在傳動中對噪聲控制、傳動平穩性與準確性都有較高要求,因此選用40Cr作為齒輪材料,并進行淬火處理,使洛氏硬度(HRC) 達到48~55,精度等級達到7級。同時,由于傳動速度較慢、轉矩較小,且為間歇運動,因此選擇直齒圓柱齒輪進行傳動。選擇齒輪6的齒數Z6為19,錐齒輪的齒數Z5為81,模數m56為1mm。因為錐齒輪的擺動與換擋桿的轉動角度±l9°一致,所以錐形齒的最少嚙合齒數Z'需要滿足:

式中:θ為錐形齒設計角度。為保證傳動效率和穩定性,取θ為60°。計算后取整得到錐形齒的最少嚙合齒數為14。由TⅡ為 474N·mm、nⅡ為360r/min可知換擋軸的轉矩和轉速均不高,因此選擇齒輪1和齒輪2的齒數Z1、Z2分別為17、37,模數ml2為1mm,傳動比il2為:

式中:θ為錐形齒設計角度。為保證傳動效率和穩定性,取θ為60°。計算后取整得到錐形齒的最少嚙合齒數為14。由TⅡ為 474N·mm、nⅡ為360r/min可知換擋軸的轉矩和轉速均不高,因此選擇齒輪1和齒輪2的齒數Z1、Z2分別為17、37,模數ml2為1mm,傳動比il2為:

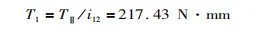

齒輪1的轉矩T1為:

齒輪1的轉矩T1為:

齒輪l的轉速nI為:

齒輪l的轉速nI為:

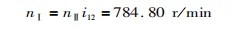

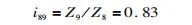

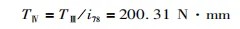

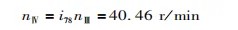

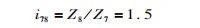

由nⅢ為26.97r/min、TⅢ為300.47N·mm可知選擋軸轉矩和轉速均很低,因此選擇齒輪7和齒輪8的齒數Z7、Z8分別為20、30,模數m78為0.8mm,傳動比i78為:

由nⅢ為26.97r/min、TⅢ為300.47N·mm可知選擋軸轉矩和轉速均很低,因此選擇齒輪7和齒輪8的齒數Z7、Z8分別為20、30,模數m78為0.8mm,傳動比i78為:

由于齒輪9只起傳遞位移的作用,需要的力很小,考慮結構布置上的需要,選擇齒輪9的齒數Z9為25,模數m9為0.8mm,傳動比i89為:

由于齒輪9只起傳遞位移的作用,需要的力很小,考慮結構布置上的需要,選擇齒輪9的齒數Z9為25,模數m9為0.8mm,傳動比i89為:

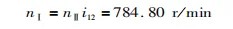

選擋步進電機輸出軸的轉矩TⅣ為:

選擋步進電機輸出軸的轉矩TⅣ為:

選擋步進電機輸出軸的轉速nⅣ為:

選擋步進電機輸出軸的轉速nⅣ為:

軸承:由于換擋步進電機輸出軸的轉速較高,并且需要傳遞較大的轉矩,因此選用深溝球軸承作為支撐,型號為61802。這種軸承不僅能夠承受徑向載荷,而且能夠承受一定的軸向載荷,滿足換擋步進電機輸出軸的工況需求。對于換擋軸、選擋軸、選擋步進電機輸出軸、選擋位移傳感器連接軸,由于工作轉速較低,且變速器的換擋操作是間歇性的,運動方式為間歇運動,對傳動精度的要求也不高,因此選擇滑動軸承作為支撐。

軸承:由于換擋步進電機輸出軸的轉速較高,并且需要傳遞較大的轉矩,因此選用深溝球軸承作為支撐,型號為61802。這種軸承不僅能夠承受徑向載荷,而且能夠承受一定的軸向載荷,滿足換擋步進電機輸出軸的工況需求。對于換擋軸、選擋軸、選擋步進電機輸出軸、選擋位移傳感器連接軸,由于工作轉速較低,且變速器的換擋操作是間歇性的,運動方式為間歇運動,對傳動精度的要求也不高,因此選擇滑動軸承作為支撐。

步進電機:通過綜合考慮電機轉矩、轉速、精度、功率、尺寸、質量等參數,結合實際需求進行選型。選擋、換擋步進電機選擇型號為75BYG4501的混合式步進電機。換擋電機步距角為5.4°,選擋電機步距角為0.6°,相數為2,在靜止狀態下最大轉矩為1.5N·m,空載起動頻率為1200Hz,空載運行頻率不低于l5kHz,轉動慣量為0.9kg·cm2,質量為1.5kg。

5 參數校核

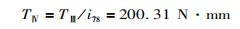

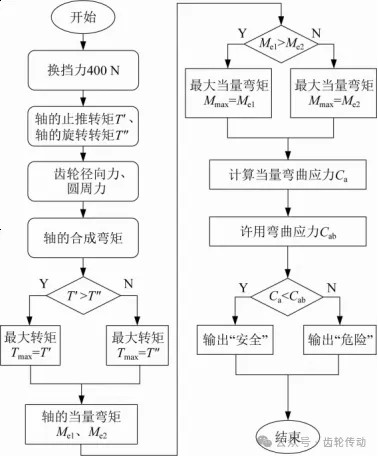

換擋軸及軸承:建立換擋軸力學模型,并根據換擋軸校核流程對換擋軸及軸承進行校核。經程序計算后證實,各個軸的強度滿足要求,換擋步進電機輸出軸上的深溝球軸承壽命及換擋軸兩端滑動軸承壽命均滿足設計要求。換擋軸校核流程如圖3所示。

圖3 換擋軸校核流程

齒輪校核:齒輪1與齒輪2的校核過程需涵蓋接觸疲勞強度σH和齒根彎曲疲勞強度σF兩個關鍵方面,兩者必須分別小于許用接觸疲勞強度[σH]和齒根彎曲疲勞強度[σF]。通過比較得出σH<[σH],同時 σF<[σF]。齒輪的接觸強度和彎曲疲勞強度均達到設計要求。

6 換擋桿軸向移動量和總換擋時間驗證

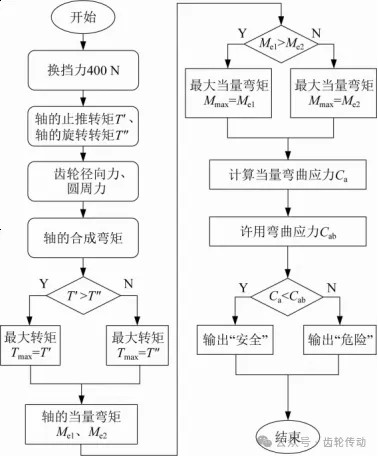

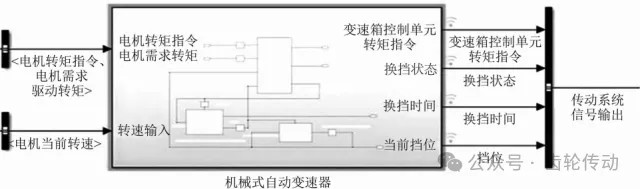

為了驗證所設計的換擋執行機構的可行性,建立換擋執行機構的動力學模型,在Matlab Simulink軟件中基于比例積分微分控制原理建立執行器系統仿真模型,完成升降擋工況下換擋過程的仿真。執行器系統仿真模型如圖4所示。

圖4 執行器系統仿真模型

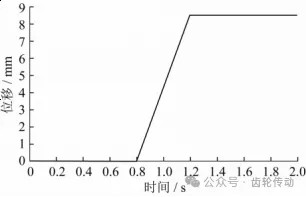

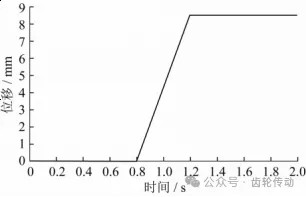

當系統達到穩定狀態時,基于比例積分微分控制的兩擋機械式自動變速器輸出如圖5所示,可見換擋所用時間約為1.2s,換擋時換擋桿的軸向移動量約為8.5mm,滿足設計要求。

圖5 兩擋機械式自動變速器輸出

7 結束語

筆者對某款純電動汽車兩擋機械式自動變速器換擋執行機構進行設計,改善機械式自動變速器的換擋品質,提升純電動汽車的傳動效率。仿真結果表明,當系統達到穩定狀態時,換擋所用時間大約為1.2s,換擋時換擋桿的軸向移動量約為8.5mm,可滿足設計要求。筆者設計的兩擋機械式自動變速器換擋執行機構能夠實現快速、平順的換擋過程,是一種可行的純電動汽車變速器換擋執行機構技術方案。

參考文獻:略

1 設計背景

隨著純電動汽車的快速發展,純電動汽車動力傳動系統面臨新的挑戰。目前,大多數純電動汽車采用永磁同步電機加單級減速器的結構,這種結構存在中后段加速不足、續航能力不高等問題。裝配自動變速器能夠使電機工作在最佳轉速區間,顯著提升電機工作效率,改善整車動力性和經濟性。然而,傳統機械式自動變速器的換擋機構存在換擋沖擊大、平順性差等問題,影響駕乘體驗。因此,設計一種高效、平順、可靠的純電動汽車機械式自動變速器換擋執行機構,對于實現平順快速的換擋至關重要。筆者通過對某款純電動汽車兩擋機械式自動變速器換擋執行機構進行設計與分析驗證, 為研究機械式自動變速器換擋控制策略提供參考。

2 研究現狀

機械式自動變速器是一種基于手動變速器實現自動換擋的變速器,具有結構簡單、成本低、傳動效率高等優點,被認為是純電動汽車的理想傳動部件之一,主要由手動變速器、離合器、換擋執行機構、傳感器、電子控制單元組成。離合器和換擋執行機構由電子控制單元根據車速等信號控制,取代司機的手腳操作。然而,機械式自動變速器在換擋過程中需要切斷動力,導致換擋沖擊和動力中斷,影響駕駛的平順性。為解決機械式自動變速器的換擋沖擊問題,研究者從離合器與同步器的協調控制方面進行大量研究。王建文提出通過優化換擋執行機構的運動速度和選擇合適的驅動電機主動調速目標值來改善換擋品質。李聰波等提出一種基于單向器和摩擦離合器的無動力中斷變速器結構,但這一方案會降低純電動汽車的傳動效率。相比之下,雙離合變速器具有動力不間斷、換擋平順、傳動效率高等優點,但存在結構復雜、成本高、控制策略難度大的問題。兩擋機械式自動變速器主要由兩個行星齒輪副和兩個離合器組成,通過優化離合器的接合和分離時序,匹配合適的驅動電機轉矩指令,可以減小換擋沖擊,縮短換擋時間,并且具有結構緊湊、質量小、成本低的優勢,適合純電動汽車。綜合以上介紹,如何在保持機械式自動變速器優點的同時提升換擋性能,實現快速、平順的動力切換,是亟待解決的問題,這需要在換擋執行機構設計和控制策略優化方面進行深入研究。

3 換擋執行機構設計

設計要求:以經濟性、動力性、輕量化為目標,進行換擋執行機構的設計。設計主要涉及螺旋機構、齒輪傳動減速機構、選擋軸、換擋軸等部分,并通過Matlab Simulink軟件進行仿真,確保換擋執行機構符合設計要求,從而達成預期的設計目標。換擋執行機構在工作時分為擋位選擇和擋位更換兩個過程。本次設計要求選擋時的選擋力為40N,換擋時的換擋力為400N,選擋時間不長于0.5s,換擋時間不長于1s,即換擋總時間不長于1.5s,選擋、換擋時換擋桿的軸向移動量為±12mm。

總體方案:在設計中,換擋執行機構的原動件采用步進電機。在擋位選擇時,需要通過驅動力來實現。在擋位更換時,需要將電機的旋轉運動轉換為直線運動,提供軸向力來推動撥叉完成擋位切換。由此,必須選擇一種能夠將旋轉運動有效轉換為直線運動的傳動機構。考慮到汽車整體設計中對于動力性、經濟性,以及零部件輕量化的要求,最終選擇螺旋機構,如圖1所示。

圖1 螺旋機構

在換擋執行機構設計中,僅依靠螺桿與螺母構成的螺旋副來實現傳動功能還存在較大難度。對此,在螺桿與步進電機之間增設一級齒輪減速傳動,以優化傳動效果,并確保結構的可靠性。同時考慮到選擋軸不能直接由電機驅動,還需要增加一級齒輪傳動,以實現步進電機的驅動功能。換擋執行機構如圖2所示。

圖2 換擋執行機構

工作原理:選擋步進電機啟動旋轉,帶動與其相連的齒輪7轉動,通過與齒輪8的嚙合,使選擋軸轉動。選擋軸上的齒輪6與錐齒輪相互嚙合,使錐齒輪旋轉。錐齒輪的下部通過螺釘與驅動構件相連,驅動構件轉動,帶動換擋桿旋轉。最終,換擋桿下端的球頭沿垂直于紙面方向移動至相應的撥塊槽中,完成選擋操作。在選擇擋位的同時,通過齒輪7、8、9的嚙合使選擋位移傳感器連接軸轉動,帶動螺母構件10移動。螺母構件10上的傳感器將位移信號轉換為電信號,并傳遞給控制器。擋位選擇完成后,控制器根據來自選擋位移傳感器的信號,分析并發出換擋控制信號至換擋步進電機。換擋步進電機啟動旋轉,通過換擋步進電機輸出軸帶動齒輪1轉動。齒輪1與齒輪2嚙合,齒輪2旋轉,帶動換擋軸旋轉。換擋軸旋轉,通過螺旋副推動螺母構件3移動。螺母構件3的上部開有槽,與螺母構件導向桿構成移動副,由此螺母構件3僅能沿軸向移動。螺母構件3的中間有凸緣,嵌入驅動構件和錐齒輪的槽中,從而推動驅動構件移動,使換擋桿沿軸向移動。換擋桿上的球頭撥動撥塊,進而帶動撥叉軸沿軸向移動,最終完成擋位更換。螺母構件3、10、11均為帶梯形內螺紋的螺母構件。

4 參數計算

螺旋機構材料:螺旋傳動主要由換擋軸和螺母構件3構成。換擋軸采用螺紋設計,因此也被稱為螺桿。換擋執行機構具有間歇運動的特性,換擋軸上螺桿材料選用40Cr,并且采用淬火之后回火的熱處理工藝,以確保洛氏硬度(HRC)達到50~55。螺紋類型選擇單線梯形螺紋,此螺旋副需要雙向傳動,取梯形螺紋的牙型角為30°,則牙側角為15°。考慮到螺旋傳動的主要失效形式為磨損,在材料選擇和熱處理過程中,要著重提升螺桿的表面硬度,并減小表面粗糙度值,從而提高耐磨性能。此外,鑒于錫青銅在抗膠合與耐磨性能方面表現良好,換擋軸上螺母材料選擇錫青銅。

換擋軸:根據換擋軸選擇的材料,摩擦因數為0.07。取螺距P為2mm,線數Z為2,螺桿大徑d為16mm,計算螺桿的小徑d1和中徑d2:

根據換擋時間不長于1s,換擋桿軸向移動量為±l2mm,得螺母的最大移動量為24mm,則螺旋傳動中螺母移動速度v為0.024m/s 。

換擋軸的轉速nⅡ為:

螺桿螺旋升角λ為:

選擋軸:在擋位選擇過程中,換擋桿轉動角度α1為±l9°,選擋時間ts最大值為0.5s,錐齒輪轉速n5為:

齒輪傳動減速機構:由于汽車底盤部分的齒輪在傳動中對噪聲控制、傳動平穩性與準確性都有較高要求,因此選用40Cr作為齒輪材料,并進行淬火處理,使洛氏硬度(HRC) 達到48~55,精度等級達到7級。同時,由于傳動速度較慢、轉矩較小,且為間歇運動,因此選擇直齒圓柱齒輪進行傳動。選擇齒輪6的齒數Z6為19,錐齒輪的齒數Z5為81,模數m56為1mm。因為錐齒輪的擺動與換擋桿的轉動角度±l9°一致,所以錐形齒的最少嚙合齒數Z'需要滿足:

步進電機:通過綜合考慮電機轉矩、轉速、精度、功率、尺寸、質量等參數,結合實際需求進行選型。選擋、換擋步進電機選擇型號為75BYG4501的混合式步進電機。換擋電機步距角為5.4°,選擋電機步距角為0.6°,相數為2,在靜止狀態下最大轉矩為1.5N·m,空載起動頻率為1200Hz,空載運行頻率不低于l5kHz,轉動慣量為0.9kg·cm2,質量為1.5kg。

5 參數校核

換擋軸及軸承:建立換擋軸力學模型,并根據換擋軸校核流程對換擋軸及軸承進行校核。經程序計算后證實,各個軸的強度滿足要求,換擋步進電機輸出軸上的深溝球軸承壽命及換擋軸兩端滑動軸承壽命均滿足設計要求。換擋軸校核流程如圖3所示。

圖3 換擋軸校核流程

齒輪校核:齒輪1與齒輪2的校核過程需涵蓋接觸疲勞強度σH和齒根彎曲疲勞強度σF兩個關鍵方面,兩者必須分別小于許用接觸疲勞強度[σH]和齒根彎曲疲勞強度[σF]。通過比較得出σH<[σH],同時 σF<[σF]。齒輪的接觸強度和彎曲疲勞強度均達到設計要求。

6 換擋桿軸向移動量和總換擋時間驗證

為了驗證所設計的換擋執行機構的可行性,建立換擋執行機構的動力學模型,在Matlab Simulink軟件中基于比例積分微分控制原理建立執行器系統仿真模型,完成升降擋工況下換擋過程的仿真。執行器系統仿真模型如圖4所示。

圖4 執行器系統仿真模型

當系統達到穩定狀態時,基于比例積分微分控制的兩擋機械式自動變速器輸出如圖5所示,可見換擋所用時間約為1.2s,換擋時換擋桿的軸向移動量約為8.5mm,滿足設計要求。

圖5 兩擋機械式自動變速器輸出

7 結束語

筆者對某款純電動汽車兩擋機械式自動變速器換擋執行機構進行設計,改善機械式自動變速器的換擋品質,提升純電動汽車的傳動效率。仿真結果表明,當系統達到穩定狀態時,換擋所用時間大約為1.2s,換擋時換擋桿的軸向移動量約為8.5mm,可滿足設計要求。筆者設計的兩擋機械式自動變速器換擋執行機構能夠實現快速、平順的換擋過程,是一種可行的純電動汽車變速器換擋執行機構技術方案。

參考文獻:略