本文主要研究弧齒錐齒輪硬齒面高速切削工藝。以淬硬鋼制成的小型弧齒錐齒輪為對(duì)象,選擇粉末冶金高速鋼刀具作為試驗(yàn)設(shè)備,開展硬齒面高速切削試驗(yàn),探究切削力、切削速度、進(jìn)給量三個(gè)參數(shù)對(duì)硬齒面表面質(zhì)量的影響。結(jié)果發(fā)現(xiàn),弧齒錐齒輪硬齒面的表面粗糙度,隨切削力的增加呈先降低后升高的趨勢(shì),隨切削速度的增加呈先降低后 升高的趨勢(shì),隨進(jìn)給量的增加呈升高趨勢(shì)。當(dāng)切削力為250N、切削速度為700m/min、進(jìn)給量為1.5mm/r時(shí),弧齒錐齒輪硬齒面高速切削精度最高。

0 引言

弧齒錐齒輪是一種廣泛應(yīng)用于機(jī)械傳動(dòng)領(lǐng)域的齒輪,具有傳動(dòng)質(zhì)量高、承載能力強(qiáng)、使用壽命長(zhǎng)等優(yōu)勢(shì),正在逐步取代常規(guī)的直齒錐齒輪。隨著我國(guó)機(jī)械制造業(yè)的不斷發(fā)展,對(duì)弧齒錐齒輪的制造精度和效率提出了更嚴(yán)格的要求。為滿足這一要求,作為先進(jìn)制造技術(shù)的高速切削工藝受到關(guān)注。高速切削工藝不僅具有切削效率高的優(yōu)點(diǎn),而且該工藝加工出的機(jī)械產(chǎn)品質(zhì)量較好,為弧齒錐齒輪硬齒面切削提供了新的解決方案。因此,研究弧齒錐齒輪硬齒面高速切削工藝,對(duì)于提高我國(guó)齒輪生產(chǎn)水平與推動(dòng)機(jī)械制造業(yè)的可持續(xù)發(fā)展具有重要意義。岳修杰等通過正交試驗(yàn)研究7075鋁合金高速切削性能,發(fā)現(xiàn)相同切削參數(shù)下熱處理工藝可以提升鋁合金的硬度。易健松等在粉末冶金制備金屬陶瓷的過程中,以碳氮含量比為變量,探討不同碳氮含量比下金屬陶瓷刀的高速切削性能,結(jié)果表明TiC:TiN=7:3時(shí),金屬陶瓷刀的切削性能最佳。雖然我國(guó)很多學(xué)者已經(jīng)取得一定研究成果,但關(guān)于高速切削工藝參數(shù)對(duì)切削性能影響的研究較少,所以本文研究不同工藝參數(shù)下弧齒錐齒輪硬齒面的高速切削性能仍具有一定的意義和價(jià)值。

1 試驗(yàn)設(shè)計(jì)

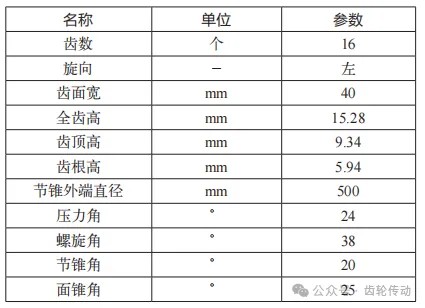

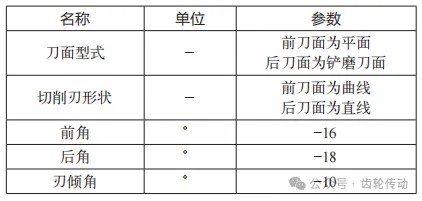

試驗(yàn)設(shè)備與材料:弧齒錐齒輪硬齒面高速切削工藝的實(shí)質(zhì)就是運(yùn)用刀具對(duì)齒輪進(jìn)行加工,從而形成齒面,所以在本次弧齒錐齒輪硬齒面高速切削工藝的試驗(yàn)研究中,首先需要分別確定齒輪與刀具的參數(shù)。關(guān)于齒輪,本次試驗(yàn)采用淬硬鋼制成的小型弧齒錐齒輪,其基本設(shè)計(jì)參數(shù)如表1所示。

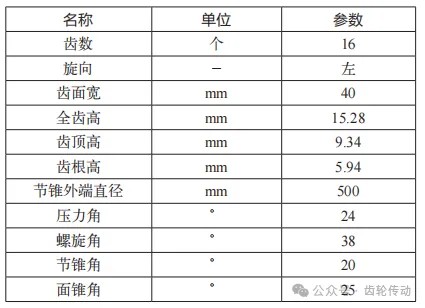

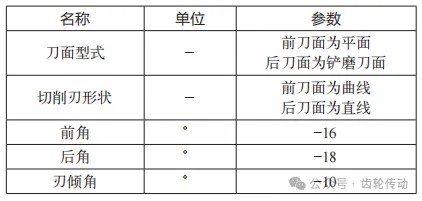

在弧齒錐齒輪硬齒面高速切削過程中,主要采用數(shù)控機(jī)床進(jìn)行加工,機(jī)床加工中刀具是關(guān)鍵的加工設(shè)備。關(guān)于刀具,無(wú)論是刀具材料還是幾何參數(shù)都很重要,考慮到本次試驗(yàn)采用的是淬硬鋼弧齒錐齒輪,本文選擇了粉末冶金高速鋼刀具。粉末冶金高速鋼具有高純凈度、高強(qiáng)度和高硬度的特性,其在實(shí)際應(yīng)用中具有耐磨性好、能夠制造復(fù)雜刀具、節(jié)約材料和成本、可加工性好、高效率、長(zhǎng)壽命及環(huán)保等優(yōu)勢(shì)。因此,在制造業(yè)中,特別是對(duì)于需要高精度、高強(qiáng)度和高耐磨性的刀具制造領(lǐng)域,粉末冶金高速鋼是一種非常理想的材料。本次弧齒錐齒輪硬齒面高速切削試驗(yàn)選擇粉末冶金高速鋼刀具作為主要切削設(shè)備,其具體的設(shè)計(jì)參數(shù)如表2所示。

將刀具安裝在機(jī)床的刀盤上,本次試驗(yàn)采用的數(shù)控機(jī)床刀盤主體上開有9個(gè)刀槽,且每個(gè)刀槽上均設(shè)有2個(gè)螺栓孔,將刀具的刀柄與刀盤主體連接在一起后,通過螺栓將二者固定。這樣不僅可以保證弧齒錐齒輪硬齒面高速切削的安全性,而且刀具拆裝便捷,便于試驗(yàn)。

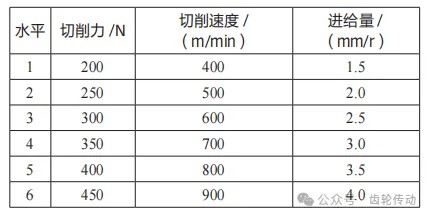

試驗(yàn)方案與過程:根據(jù)上述內(nèi)容可知,在本次試驗(yàn)中,以淬硬鋼制成的小型弧齒錐齒輪為切削對(duì)象,并采用安裝了粉末冶金高速鋼刀具的數(shù)控機(jī)床為切削設(shè)備,本試驗(yàn)將采用高速切削工藝進(jìn)行弧齒錐齒輪硬齒面的切削加工。高速切削工藝是由德國(guó)學(xué)者薩洛蒙提出的,雖然尚未有確切的概念,但時(shí)至今日通常將主軸轉(zhuǎn)速超過8000r/min的切削加工稱為高速切削。同時(shí),針對(duì)不同的加工材料,切削速度各不相同,針對(duì)本次試驗(yàn)選擇的淬硬鋼小型弧齒錐齒輪,當(dāng)切削速度達(dá)到380m/min時(shí)就可以稱為高速切削。一般來說,弧齒錐齒輪硬齒面高速切削工藝是一個(gè)復(fù)雜且系統(tǒng)性的工程,其切削機(jī)理仍未完善,所以本文主要探究不同切削工藝參數(shù)下弧齒錐齒輪硬齒面的高速切削精度。基于弧齒錐齒輪硬齒面切削加工的實(shí)際情況,本次試驗(yàn)主要以硬齒面的表面質(zhì)量為試驗(yàn)指標(biāo),其表面質(zhì)量越高,說明高速切削工藝的精度越高。與此同時(shí),本次試驗(yàn)選擇了切削力、切削速度及進(jìn)給量作為切削工藝參數(shù),這些參數(shù)是實(shí)現(xiàn)弧齒錐齒輪硬齒面高速切削加工的關(guān)鍵參數(shù)。那么基于上述工藝參數(shù),本文設(shè)計(jì)的弧齒錐齒輪硬齒面高速切削加工試驗(yàn)方案如表3所示。

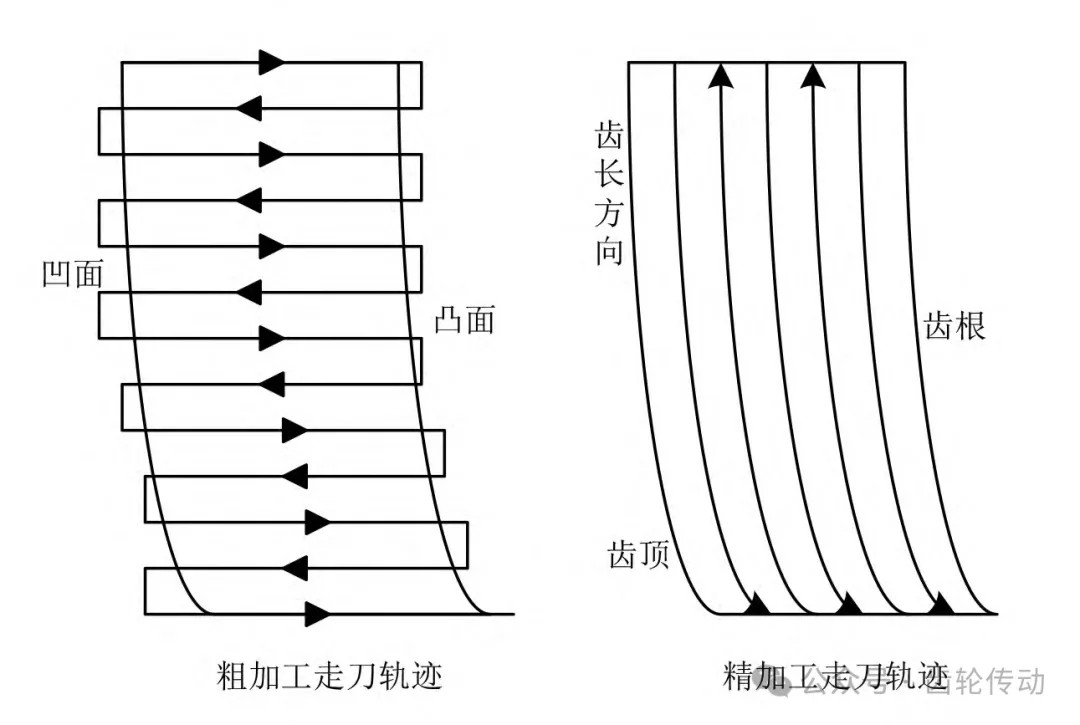

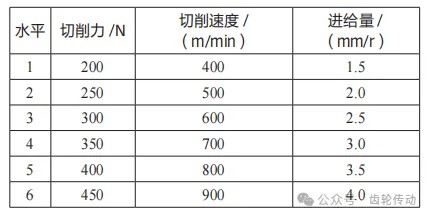

從表3可以看出,為探究切削力、切削速度和進(jìn)給量這三個(gè)高速切削工藝參數(shù)與弧齒錐齒輪硬齒面表面質(zhì)量之間的關(guān)系,本次試驗(yàn)采用了三因素六水平正交試驗(yàn)方法。具體試驗(yàn)步驟如下:首先開啟機(jī)床,控制弧齒錐齒輪工件移動(dòng)至與刀具相對(duì)的正確位置上,按試驗(yàn)方案中設(shè)計(jì)的切削工藝參數(shù)進(jìn)行齒輪的粗加工。這里主要采用雙向行切法,也就是控制刀具從弧齒錐齒輪的毛坯工件上端的凹面處進(jìn)刀,繞著工件圓周方向進(jìn)行切削,直至走到下一齒的凸面,完成一個(gè)齒長(zhǎng)的切削,不斷循環(huán),直至完成全部齒槽的粗加工后停止。然后在弧齒錐齒輪工件熱處理后,再對(duì)齒輪進(jìn)行精加工。這里主要采用了豎向雙向行切法,也就是按照與粗加工不同的走刀路徑,同樣對(duì)弧齒錐齒輪工件進(jìn)行由凹面到凸面的切削加工,最終得到弧齒錐齒輪硬齒面的實(shí)際切削效果。在本次試驗(yàn)過程中,弧齒錐齒輪硬齒面的粗加工與精加工軌跡如圖1所示。表面質(zhì)量之間的關(guān)系,本次試驗(yàn)采用了三因素六水平正交試驗(yàn)方法。具體試驗(yàn)步驟如下:首先開啟機(jī)床,控制弧齒錐齒輪工件移動(dòng)至與刀具相對(duì)的正確位置上,按試驗(yàn)方案中設(shè)計(jì)的切削工藝參數(shù)進(jìn)行齒輪的粗加工。這里主要采用雙向行切法,也就是控制刀具從弧齒錐齒輪的毛坯工件上端的凹面處進(jìn)刀,繞著工件圓周方向進(jìn)行切削,直至走到下一齒的凸面,完成一個(gè)齒長(zhǎng)的切削,不斷循環(huán),直至完成全部齒槽的粗加工后停止。然后在弧齒錐齒輪工件熱處理后,再對(duì)齒輪進(jìn)行精加工。這里主要采用了豎向雙向行切法,也就是按照與粗加工不同的走刀路徑,同樣對(duì)弧齒錐齒輪工件進(jìn)行由凹面到凸面的切削加工,最終得到弧齒錐齒輪硬齒面的實(shí)際切削效果。在本次試驗(yàn)過程中,弧齒錐齒輪硬齒面的粗加工與精加工軌跡如圖1所示。

圖 1 刀具走刀軌跡

在按照上述步驟完成弧齒錐齒輪硬齒面的高速切削加工后,用表面粗糙度測(cè)量?jī)x對(duì)硬齒面的表面粗糙度進(jìn)行測(cè)量,以表面粗糙度作為衡量硬齒面表面質(zhì)量的定量指標(biāo)。在測(cè)量弧齒錐齒輪硬齒面表面粗糙度時(shí),為降低測(cè)量誤差,在硬齒面的表面隨機(jī)選擇多個(gè)不同位置,分別測(cè)量其粗糙度后求取平均值,作為最終的試驗(yàn)結(jié)果。并對(duì)比不同切削工藝參數(shù)下的試驗(yàn)結(jié)果,從而判斷切削工藝參數(shù)對(duì)弧齒錐齒輪硬齒面高速切削精度的影響。

2 試驗(yàn)結(jié)果

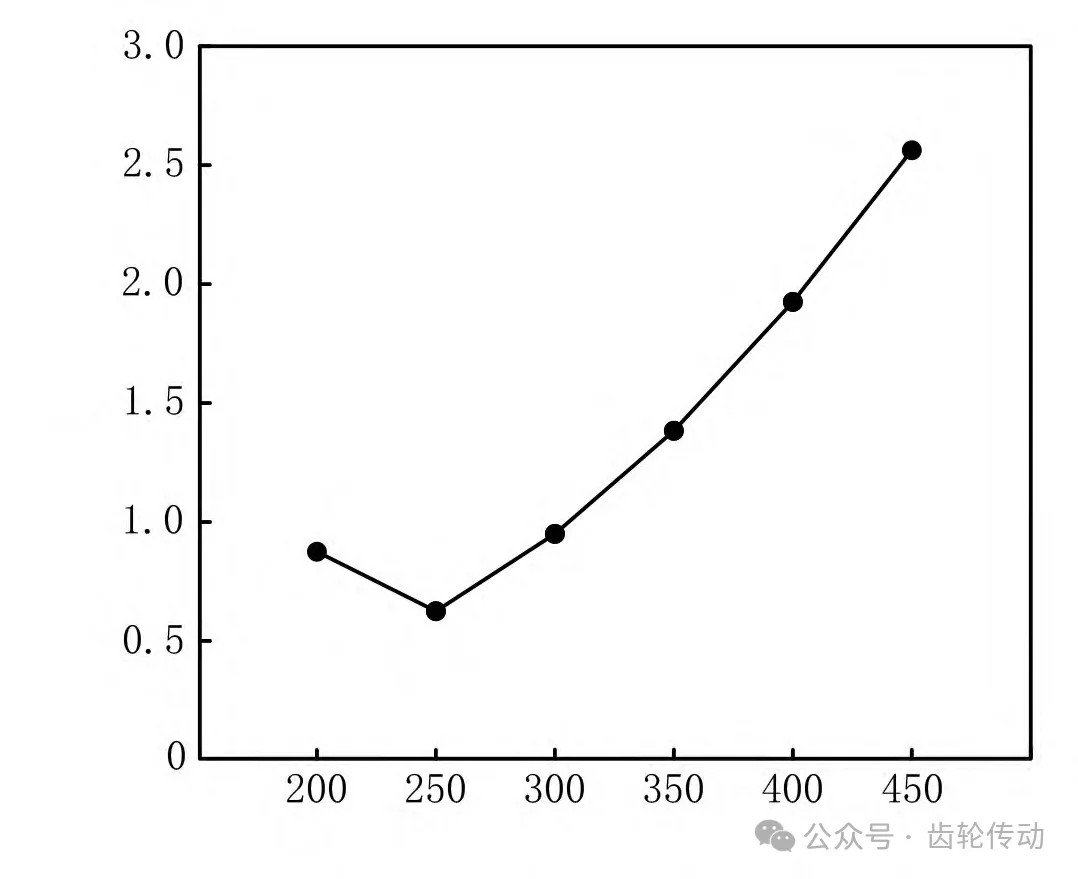

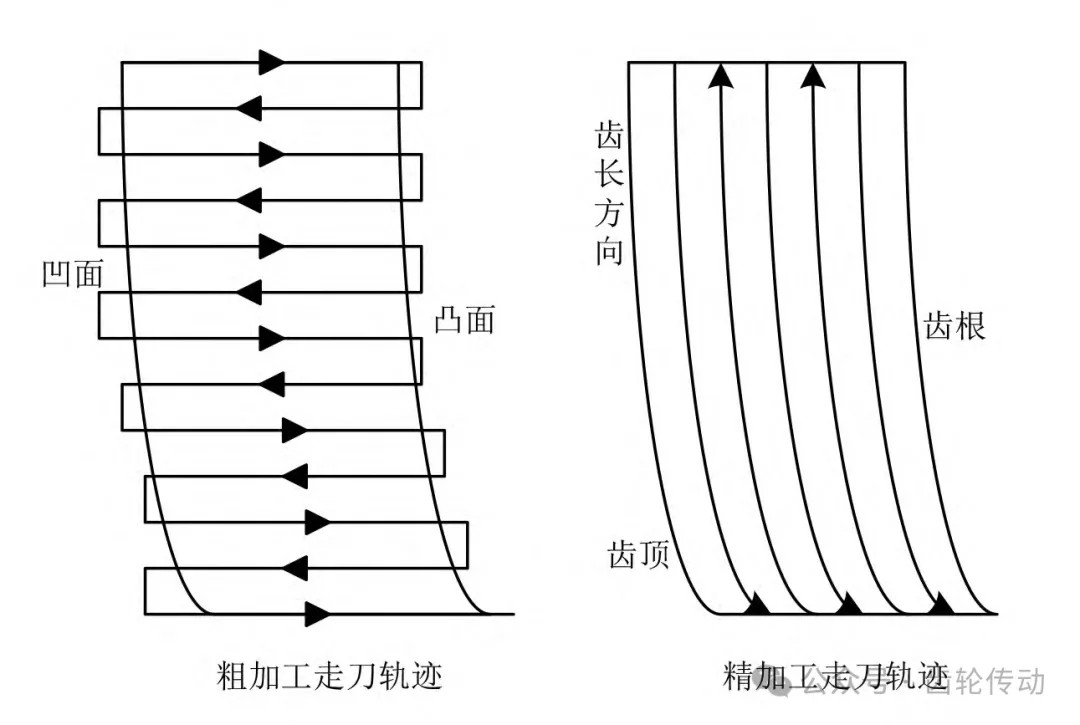

不同切削力下硬齒面表面質(zhì)量:當(dāng)切削速度與進(jìn)給量保持不變時(shí),以高速切削工藝的切削力為變量,采集不同切削力下弧齒錐齒輪硬齒面表面粗糙度數(shù)據(jù),將表面粗糙度測(cè)量結(jié)果繪制成圖2所示的曲線圖。

圖 2 不同切削力下弧齒錐齒輪硬齒面表面質(zhì)量

從圖2可以看出,隨著切削力的不斷增加,弧齒錐齒輪硬齒面表面粗糙度呈先降低后升高的趨勢(shì),且當(dāng)切削力為250N時(shí),硬齒面表面粗糙度Ra最小,為0.63μm。這主要是因?yàn)榛↓X錐齒輪在進(jìn)行高速切削時(shí),刀具需要克服一定的阻力,如果切削力過小,就無(wú)法滿足齒輪材料表面的切削需求,導(dǎo)致切削后的硬齒面質(zhì)量較差;但如果切削力過大,會(huì)增加刀具與齒輪材料表面之間的接觸壓力,導(dǎo)致硬齒面在高速切削過程中出現(xiàn)表面變形的情況,從而增加表面粗糙度。因此,在實(shí)際的弧齒錐齒輪硬齒面高速切削加工中,為得到更好的硬齒面表面質(zhì)量,需要選擇合適的切削力。

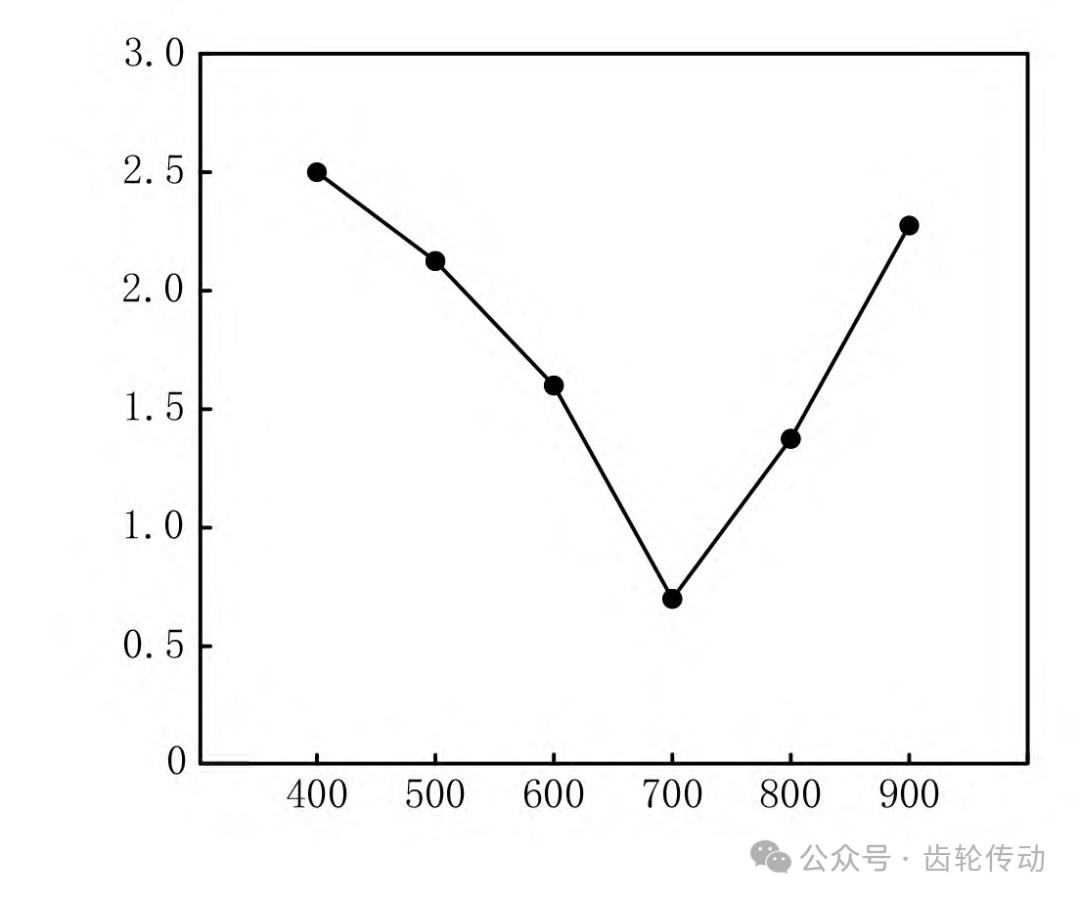

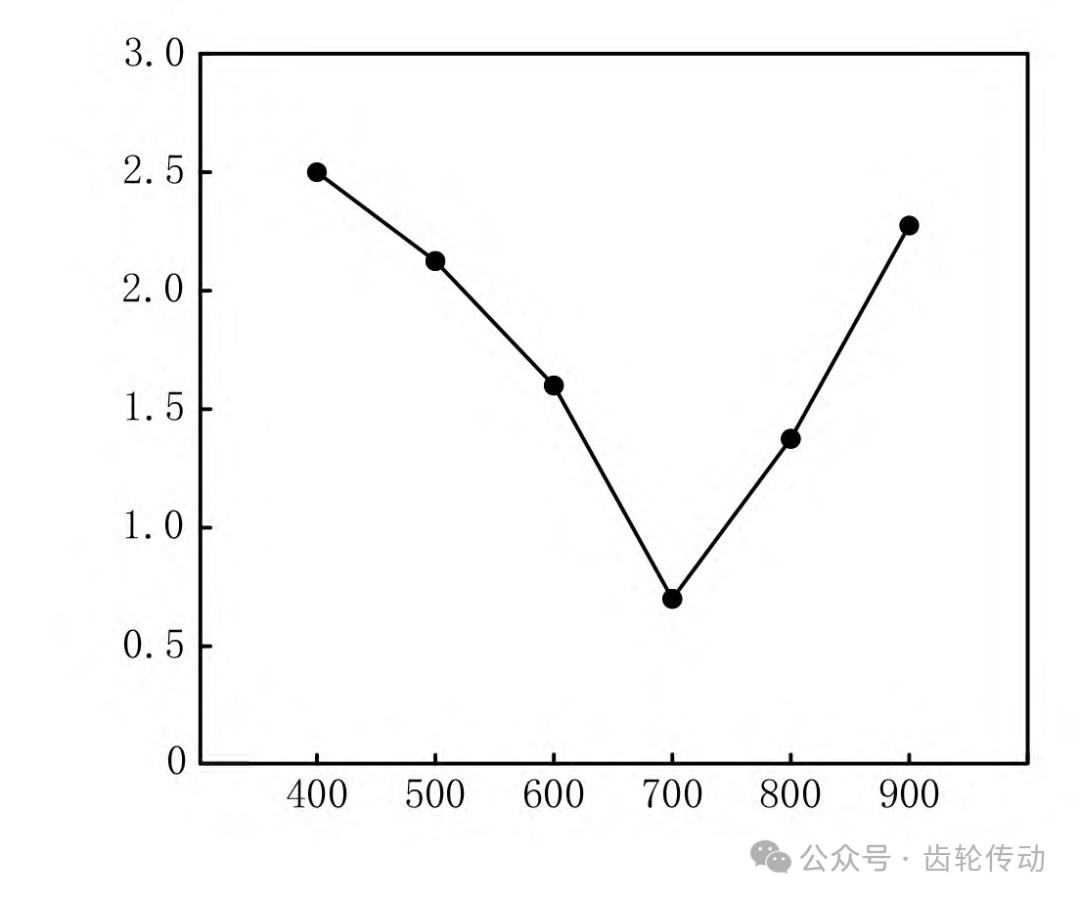

不同切削速度下硬齒面表面質(zhì)量:當(dāng)切削力與進(jìn)給量保持不變時(shí),以高速切削工藝的切削速度為變量,采集不同切削速度下弧齒錐齒輪硬齒面表面粗糙度數(shù)據(jù),將表面粗糙度測(cè)量結(jié)果繪制成圖3所示的曲線圖。

圖 3 不同切削速度下弧齒錐齒輪硬齒面表面質(zhì)量

從圖3可以看出,在弧齒錐齒輪硬齒面高速切削加工過程中,切削速度對(duì)硬齒面的表面質(zhì)量有著顯著影響。隨著切削速度的加快,弧齒錐齒輪硬齒面的表面粗糙度呈先下降后升高的趨勢(shì),當(dāng)切削速度為700m/min時(shí),硬齒面的表面粗糙度Ra最小,為0.71μm。這主要是因?yàn)槿绻邢魉俣冗^低,刀具和弧齒錐齒輪之間的摩擦?xí)r間就會(huì)增加,促使二者之間的摩擦力增大,從而導(dǎo)致硬齒面的表面質(zhì)量較差。如果切削速度過快,雖然可以減少刀具與弧齒錐齒輪之間的摩擦?xí)r間,但可能會(huì)引發(fā)刀具振動(dòng)與弧齒錐齒輪變形等問題,進(jìn)而促使硬齒面的表面粗糙度值增大。因此,在弧齒錐齒輪硬齒面高速切削加工過程中,切削速度與硬齒面表面質(zhì)量之間的關(guān)系較為復(fù)雜,需要通過調(diào)整切削速度來獲得更好的硬齒面表面質(zhì)量。

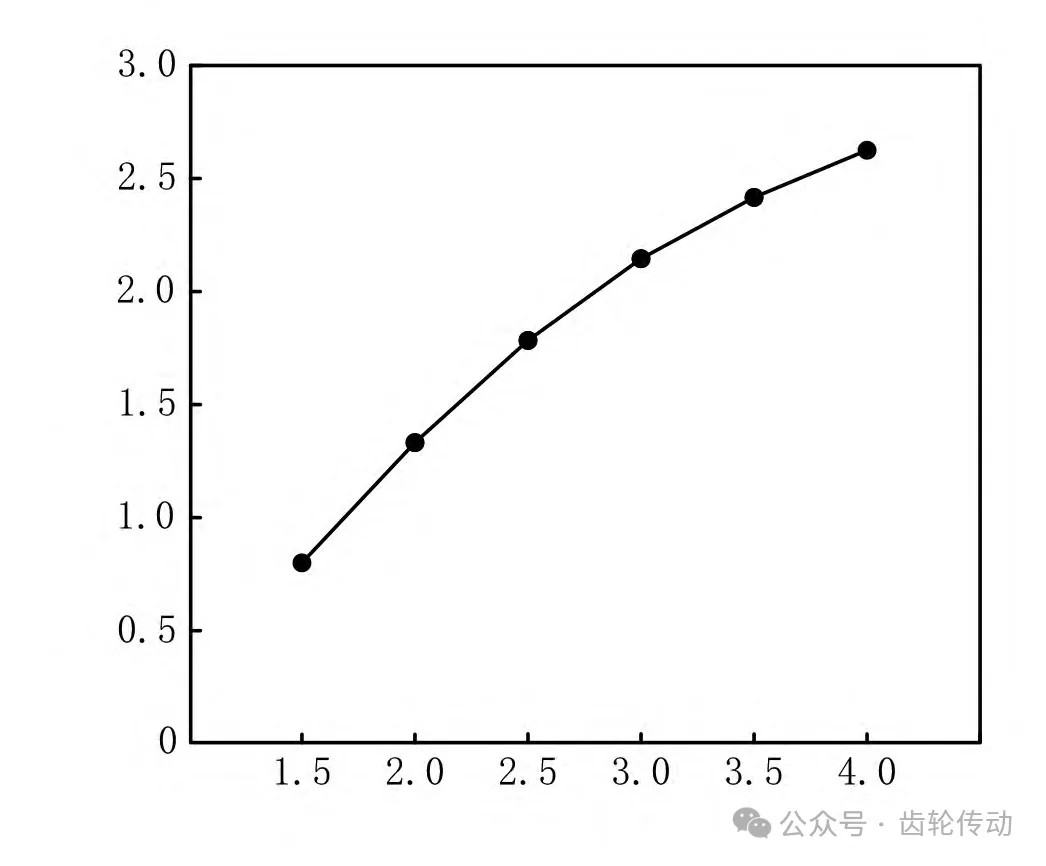

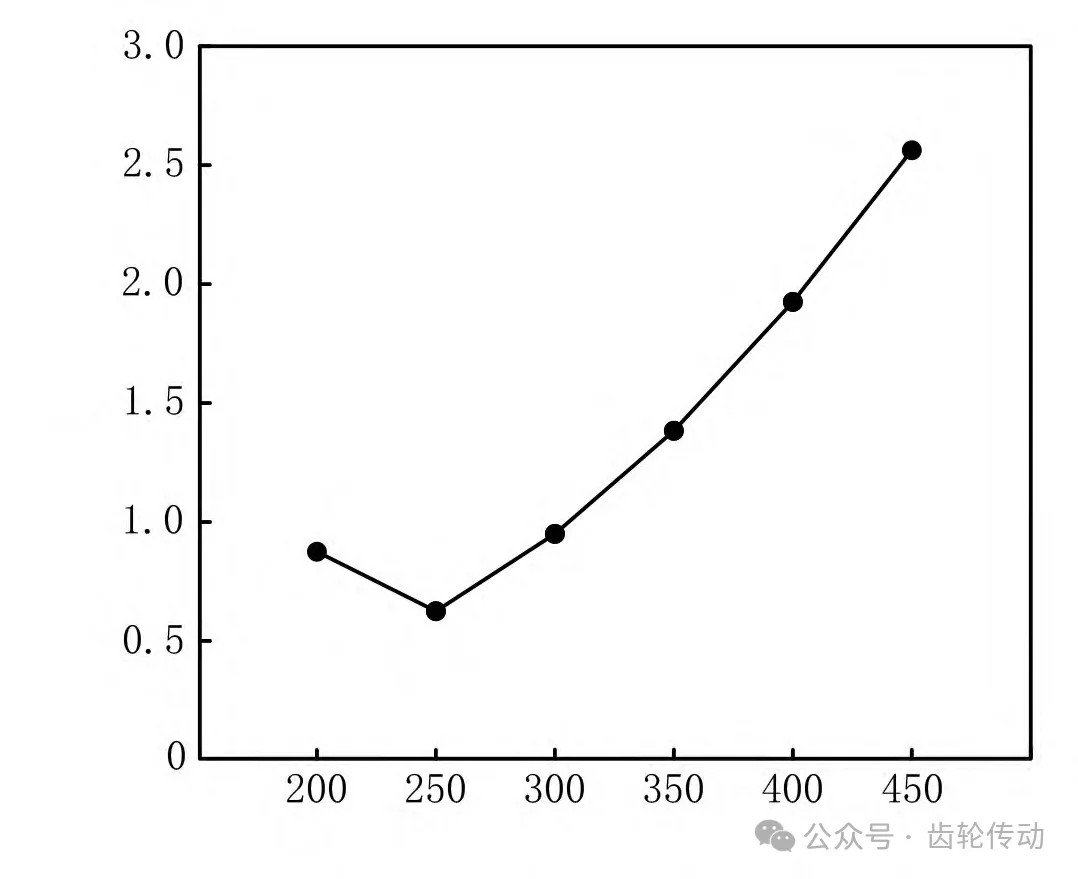

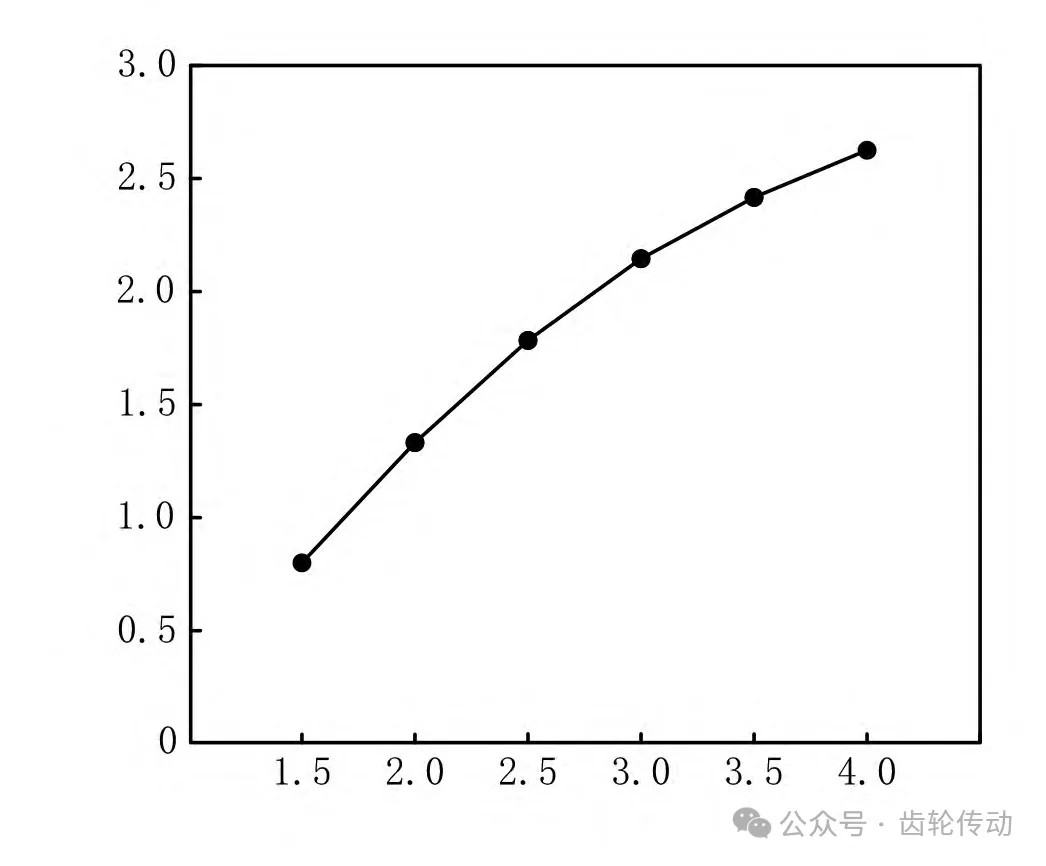

不同進(jìn)給量下硬齒面表面質(zhì)量:當(dāng)切削力與切削速度保持不變時(shí),以高速切削工藝的進(jìn)給量為變量,采集不同進(jìn)給量下弧齒錐齒輪硬齒面表面粗糙度數(shù)據(jù),將表面粗糙度測(cè)量結(jié)果繪制成圖4所示的曲線圖。

圖 4 不同進(jìn)給量下弧齒錐齒輪硬齒面表面質(zhì)量

從圖4可以看出,隨著弧齒錐齒輪進(jìn)給量的不斷增加,硬齒面的表面粗糙度值也不斷增大,結(jié)合弧齒錐齒輪硬齒面的實(shí)際高速切削加工需求,將進(jìn)給量控制為1.5mm/r時(shí),硬齒面的表面質(zhì)量最好,其表面粗糙度值最小,達(dá)到了Ra0.78μm。這主要是因?yàn)槿绻↓X錐齒輪進(jìn)給量增加,刀具在單位時(shí)間內(nèi)對(duì)硬齒面的摩擦作用也會(huì)增大,再加上由此生成的熱量,促使硬齒面表面發(fā)生氧化與燒傷現(xiàn)象,均會(huì)造成硬齒面表面粗糙度值的增大。所以合適的進(jìn)給量對(duì)優(yōu)化弧齒錐齒輪硬齒面高速切削質(zhì)量有著重要影響。綜上所述,不同的切削工藝參數(shù)對(duì)弧齒錐齒輪硬齒面的表面質(zhì)量均有著不同的影響規(guī)律,在實(shí)際的弧齒錐齒輪硬齒面高速切削加工中,需要選擇恰當(dāng)?shù)墓に噮?shù)來提升硬齒面的表面切削質(zhì)量,進(jìn)而保障高速切削的切削精度。

3 結(jié)語(yǔ)

本文在弧齒錐齒輪硬齒面高速切削試驗(yàn)中,探討了切削力、切削速度和進(jìn)給量對(duì)切削精度的影響,得到以下結(jié)論:不同的工藝參數(shù)對(duì)弧齒錐齒輪硬齒面高速切削效果都有著不容忽視的影響,其中切削力的增加會(huì)導(dǎo)致硬齒面表面粗糙度值先增大后減小,切削速度的增加也會(huì)導(dǎo)致硬齒面表面粗糙度值先減小后增大,進(jìn)給量的增加會(huì)導(dǎo)致硬齒面表面粗糙度值不斷增大。根據(jù)高速切削試驗(yàn)結(jié)果可知,當(dāng)切削力為250N、切削速度為 700m/min、進(jìn)給量為1.5mm/r時(shí),弧齒錐齒輪的硬齒面表面質(zhì)量最佳,該組合參數(shù)可以為提升高速切削工藝的加工精度提供有效指導(dǎo)。雖然本次研究已經(jīng)取得一定成果,但由于時(shí)間有限,本文研究?jī)?nèi)容仍具有一定局限性。目前本文僅針對(duì)切削工藝參數(shù)對(duì)切削精度的影響進(jìn)行了研究, 但在實(shí)際的弧齒錐齒輪硬齒面高速切削加工中,刀具的材料與參數(shù)對(duì)切削精度也有一定的影響,所以今后將對(duì)刀具表面性能與高速切削性能之間的關(guān)系作進(jìn)一步研究,對(duì)推動(dòng)我國(guó)航空、汽車及精密機(jī)械等產(chǎn)品的更新?lián)Q代具有重要的研究意義與應(yīng)用價(jià)值。

參考文獻(xiàn):略

0 引言

弧齒錐齒輪是一種廣泛應(yīng)用于機(jī)械傳動(dòng)領(lǐng)域的齒輪,具有傳動(dòng)質(zhì)量高、承載能力強(qiáng)、使用壽命長(zhǎng)等優(yōu)勢(shì),正在逐步取代常規(guī)的直齒錐齒輪。隨著我國(guó)機(jī)械制造業(yè)的不斷發(fā)展,對(duì)弧齒錐齒輪的制造精度和效率提出了更嚴(yán)格的要求。為滿足這一要求,作為先進(jìn)制造技術(shù)的高速切削工藝受到關(guān)注。高速切削工藝不僅具有切削效率高的優(yōu)點(diǎn),而且該工藝加工出的機(jī)械產(chǎn)品質(zhì)量較好,為弧齒錐齒輪硬齒面切削提供了新的解決方案。因此,研究弧齒錐齒輪硬齒面高速切削工藝,對(duì)于提高我國(guó)齒輪生產(chǎn)水平與推動(dòng)機(jī)械制造業(yè)的可持續(xù)發(fā)展具有重要意義。岳修杰等通過正交試驗(yàn)研究7075鋁合金高速切削性能,發(fā)現(xiàn)相同切削參數(shù)下熱處理工藝可以提升鋁合金的硬度。易健松等在粉末冶金制備金屬陶瓷的過程中,以碳氮含量比為變量,探討不同碳氮含量比下金屬陶瓷刀的高速切削性能,結(jié)果表明TiC:TiN=7:3時(shí),金屬陶瓷刀的切削性能最佳。雖然我國(guó)很多學(xué)者已經(jīng)取得一定研究成果,但關(guān)于高速切削工藝參數(shù)對(duì)切削性能影響的研究較少,所以本文研究不同工藝參數(shù)下弧齒錐齒輪硬齒面的高速切削性能仍具有一定的意義和價(jià)值。

1 試驗(yàn)設(shè)計(jì)

試驗(yàn)設(shè)備與材料:弧齒錐齒輪硬齒面高速切削工藝的實(shí)質(zhì)就是運(yùn)用刀具對(duì)齒輪進(jìn)行加工,從而形成齒面,所以在本次弧齒錐齒輪硬齒面高速切削工藝的試驗(yàn)研究中,首先需要分別確定齒輪與刀具的參數(shù)。關(guān)于齒輪,本次試驗(yàn)采用淬硬鋼制成的小型弧齒錐齒輪,其基本設(shè)計(jì)參數(shù)如表1所示。

表 1 弧齒錐齒輪參數(shù)

在弧齒錐齒輪硬齒面高速切削過程中,主要采用數(shù)控機(jī)床進(jìn)行加工,機(jī)床加工中刀具是關(guān)鍵的加工設(shè)備。關(guān)于刀具,無(wú)論是刀具材料還是幾何參數(shù)都很重要,考慮到本次試驗(yàn)采用的是淬硬鋼弧齒錐齒輪,本文選擇了粉末冶金高速鋼刀具。粉末冶金高速鋼具有高純凈度、高強(qiáng)度和高硬度的特性,其在實(shí)際應(yīng)用中具有耐磨性好、能夠制造復(fù)雜刀具、節(jié)約材料和成本、可加工性好、高效率、長(zhǎng)壽命及環(huán)保等優(yōu)勢(shì)。因此,在制造業(yè)中,特別是對(duì)于需要高精度、高強(qiáng)度和高耐磨性的刀具制造領(lǐng)域,粉末冶金高速鋼是一種非常理想的材料。本次弧齒錐齒輪硬齒面高速切削試驗(yàn)選擇粉末冶金高速鋼刀具作為主要切削設(shè)備,其具體的設(shè)計(jì)參數(shù)如表2所示。

表 2 刀具參數(shù)

將刀具安裝在機(jī)床的刀盤上,本次試驗(yàn)采用的數(shù)控機(jī)床刀盤主體上開有9個(gè)刀槽,且每個(gè)刀槽上均設(shè)有2個(gè)螺栓孔,將刀具的刀柄與刀盤主體連接在一起后,通過螺栓將二者固定。這樣不僅可以保證弧齒錐齒輪硬齒面高速切削的安全性,而且刀具拆裝便捷,便于試驗(yàn)。

試驗(yàn)方案與過程:根據(jù)上述內(nèi)容可知,在本次試驗(yàn)中,以淬硬鋼制成的小型弧齒錐齒輪為切削對(duì)象,并采用安裝了粉末冶金高速鋼刀具的數(shù)控機(jī)床為切削設(shè)備,本試驗(yàn)將采用高速切削工藝進(jìn)行弧齒錐齒輪硬齒面的切削加工。高速切削工藝是由德國(guó)學(xué)者薩洛蒙提出的,雖然尚未有確切的概念,但時(shí)至今日通常將主軸轉(zhuǎn)速超過8000r/min的切削加工稱為高速切削。同時(shí),針對(duì)不同的加工材料,切削速度各不相同,針對(duì)本次試驗(yàn)選擇的淬硬鋼小型弧齒錐齒輪,當(dāng)切削速度達(dá)到380m/min時(shí)就可以稱為高速切削。一般來說,弧齒錐齒輪硬齒面高速切削工藝是一個(gè)復(fù)雜且系統(tǒng)性的工程,其切削機(jī)理仍未完善,所以本文主要探究不同切削工藝參數(shù)下弧齒錐齒輪硬齒面的高速切削精度。基于弧齒錐齒輪硬齒面切削加工的實(shí)際情況,本次試驗(yàn)主要以硬齒面的表面質(zhì)量為試驗(yàn)指標(biāo),其表面質(zhì)量越高,說明高速切削工藝的精度越高。與此同時(shí),本次試驗(yàn)選擇了切削力、切削速度及進(jìn)給量作為切削工藝參數(shù),這些參數(shù)是實(shí)現(xiàn)弧齒錐齒輪硬齒面高速切削加工的關(guān)鍵參數(shù)。那么基于上述工藝參數(shù),本文設(shè)計(jì)的弧齒錐齒輪硬齒面高速切削加工試驗(yàn)方案如表3所示。

表 3 切削工藝參數(shù)設(shè)計(jì)

從表3可以看出,為探究切削力、切削速度和進(jìn)給量這三個(gè)高速切削工藝參數(shù)與弧齒錐齒輪硬齒面表面質(zhì)量之間的關(guān)系,本次試驗(yàn)采用了三因素六水平正交試驗(yàn)方法。具體試驗(yàn)步驟如下:首先開啟機(jī)床,控制弧齒錐齒輪工件移動(dòng)至與刀具相對(duì)的正確位置上,按試驗(yàn)方案中設(shè)計(jì)的切削工藝參數(shù)進(jìn)行齒輪的粗加工。這里主要采用雙向行切法,也就是控制刀具從弧齒錐齒輪的毛坯工件上端的凹面處進(jìn)刀,繞著工件圓周方向進(jìn)行切削,直至走到下一齒的凸面,完成一個(gè)齒長(zhǎng)的切削,不斷循環(huán),直至完成全部齒槽的粗加工后停止。然后在弧齒錐齒輪工件熱處理后,再對(duì)齒輪進(jìn)行精加工。這里主要采用了豎向雙向行切法,也就是按照與粗加工不同的走刀路徑,同樣對(duì)弧齒錐齒輪工件進(jìn)行由凹面到凸面的切削加工,最終得到弧齒錐齒輪硬齒面的實(shí)際切削效果。在本次試驗(yàn)過程中,弧齒錐齒輪硬齒面的粗加工與精加工軌跡如圖1所示。表面質(zhì)量之間的關(guān)系,本次試驗(yàn)采用了三因素六水平正交試驗(yàn)方法。具體試驗(yàn)步驟如下:首先開啟機(jī)床,控制弧齒錐齒輪工件移動(dòng)至與刀具相對(duì)的正確位置上,按試驗(yàn)方案中設(shè)計(jì)的切削工藝參數(shù)進(jìn)行齒輪的粗加工。這里主要采用雙向行切法,也就是控制刀具從弧齒錐齒輪的毛坯工件上端的凹面處進(jìn)刀,繞著工件圓周方向進(jìn)行切削,直至走到下一齒的凸面,完成一個(gè)齒長(zhǎng)的切削,不斷循環(huán),直至完成全部齒槽的粗加工后停止。然后在弧齒錐齒輪工件熱處理后,再對(duì)齒輪進(jìn)行精加工。這里主要采用了豎向雙向行切法,也就是按照與粗加工不同的走刀路徑,同樣對(duì)弧齒錐齒輪工件進(jìn)行由凹面到凸面的切削加工,最終得到弧齒錐齒輪硬齒面的實(shí)際切削效果。在本次試驗(yàn)過程中,弧齒錐齒輪硬齒面的粗加工與精加工軌跡如圖1所示。

圖 1 刀具走刀軌跡

在按照上述步驟完成弧齒錐齒輪硬齒面的高速切削加工后,用表面粗糙度測(cè)量?jī)x對(duì)硬齒面的表面粗糙度進(jìn)行測(cè)量,以表面粗糙度作為衡量硬齒面表面質(zhì)量的定量指標(biāo)。在測(cè)量弧齒錐齒輪硬齒面表面粗糙度時(shí),為降低測(cè)量誤差,在硬齒面的表面隨機(jī)選擇多個(gè)不同位置,分別測(cè)量其粗糙度后求取平均值,作為最終的試驗(yàn)結(jié)果。并對(duì)比不同切削工藝參數(shù)下的試驗(yàn)結(jié)果,從而判斷切削工藝參數(shù)對(duì)弧齒錐齒輪硬齒面高速切削精度的影響。

2 試驗(yàn)結(jié)果

不同切削力下硬齒面表面質(zhì)量:當(dāng)切削速度與進(jìn)給量保持不變時(shí),以高速切削工藝的切削力為變量,采集不同切削力下弧齒錐齒輪硬齒面表面粗糙度數(shù)據(jù),將表面粗糙度測(cè)量結(jié)果繪制成圖2所示的曲線圖。

圖 2 不同切削力下弧齒錐齒輪硬齒面表面質(zhì)量

從圖2可以看出,隨著切削力的不斷增加,弧齒錐齒輪硬齒面表面粗糙度呈先降低后升高的趨勢(shì),且當(dāng)切削力為250N時(shí),硬齒面表面粗糙度Ra最小,為0.63μm。這主要是因?yàn)榛↓X錐齒輪在進(jìn)行高速切削時(shí),刀具需要克服一定的阻力,如果切削力過小,就無(wú)法滿足齒輪材料表面的切削需求,導(dǎo)致切削后的硬齒面質(zhì)量較差;但如果切削力過大,會(huì)增加刀具與齒輪材料表面之間的接觸壓力,導(dǎo)致硬齒面在高速切削過程中出現(xiàn)表面變形的情況,從而增加表面粗糙度。因此,在實(shí)際的弧齒錐齒輪硬齒面高速切削加工中,為得到更好的硬齒面表面質(zhì)量,需要選擇合適的切削力。

不同切削速度下硬齒面表面質(zhì)量:當(dāng)切削力與進(jìn)給量保持不變時(shí),以高速切削工藝的切削速度為變量,采集不同切削速度下弧齒錐齒輪硬齒面表面粗糙度數(shù)據(jù),將表面粗糙度測(cè)量結(jié)果繪制成圖3所示的曲線圖。

圖 3 不同切削速度下弧齒錐齒輪硬齒面表面質(zhì)量

從圖3可以看出,在弧齒錐齒輪硬齒面高速切削加工過程中,切削速度對(duì)硬齒面的表面質(zhì)量有著顯著影響。隨著切削速度的加快,弧齒錐齒輪硬齒面的表面粗糙度呈先下降后升高的趨勢(shì),當(dāng)切削速度為700m/min時(shí),硬齒面的表面粗糙度Ra最小,為0.71μm。這主要是因?yàn)槿绻邢魉俣冗^低,刀具和弧齒錐齒輪之間的摩擦?xí)r間就會(huì)增加,促使二者之間的摩擦力增大,從而導(dǎo)致硬齒面的表面質(zhì)量較差。如果切削速度過快,雖然可以減少刀具與弧齒錐齒輪之間的摩擦?xí)r間,但可能會(huì)引發(fā)刀具振動(dòng)與弧齒錐齒輪變形等問題,進(jìn)而促使硬齒面的表面粗糙度值增大。因此,在弧齒錐齒輪硬齒面高速切削加工過程中,切削速度與硬齒面表面質(zhì)量之間的關(guān)系較為復(fù)雜,需要通過調(diào)整切削速度來獲得更好的硬齒面表面質(zhì)量。

不同進(jìn)給量下硬齒面表面質(zhì)量:當(dāng)切削力與切削速度保持不變時(shí),以高速切削工藝的進(jìn)給量為變量,采集不同進(jìn)給量下弧齒錐齒輪硬齒面表面粗糙度數(shù)據(jù),將表面粗糙度測(cè)量結(jié)果繪制成圖4所示的曲線圖。

圖 4 不同進(jìn)給量下弧齒錐齒輪硬齒面表面質(zhì)量

從圖4可以看出,隨著弧齒錐齒輪進(jìn)給量的不斷增加,硬齒面的表面粗糙度值也不斷增大,結(jié)合弧齒錐齒輪硬齒面的實(shí)際高速切削加工需求,將進(jìn)給量控制為1.5mm/r時(shí),硬齒面的表面質(zhì)量最好,其表面粗糙度值最小,達(dá)到了Ra0.78μm。這主要是因?yàn)槿绻↓X錐齒輪進(jìn)給量增加,刀具在單位時(shí)間內(nèi)對(duì)硬齒面的摩擦作用也會(huì)增大,再加上由此生成的熱量,促使硬齒面表面發(fā)生氧化與燒傷現(xiàn)象,均會(huì)造成硬齒面表面粗糙度值的增大。所以合適的進(jìn)給量對(duì)優(yōu)化弧齒錐齒輪硬齒面高速切削質(zhì)量有著重要影響。綜上所述,不同的切削工藝參數(shù)對(duì)弧齒錐齒輪硬齒面的表面質(zhì)量均有著不同的影響規(guī)律,在實(shí)際的弧齒錐齒輪硬齒面高速切削加工中,需要選擇恰當(dāng)?shù)墓に噮?shù)來提升硬齒面的表面切削質(zhì)量,進(jìn)而保障高速切削的切削精度。

3 結(jié)語(yǔ)

本文在弧齒錐齒輪硬齒面高速切削試驗(yàn)中,探討了切削力、切削速度和進(jìn)給量對(duì)切削精度的影響,得到以下結(jié)論:不同的工藝參數(shù)對(duì)弧齒錐齒輪硬齒面高速切削效果都有著不容忽視的影響,其中切削力的增加會(huì)導(dǎo)致硬齒面表面粗糙度值先增大后減小,切削速度的增加也會(huì)導(dǎo)致硬齒面表面粗糙度值先減小后增大,進(jìn)給量的增加會(huì)導(dǎo)致硬齒面表面粗糙度值不斷增大。根據(jù)高速切削試驗(yàn)結(jié)果可知,當(dāng)切削力為250N、切削速度為 700m/min、進(jìn)給量為1.5mm/r時(shí),弧齒錐齒輪的硬齒面表面質(zhì)量最佳,該組合參數(shù)可以為提升高速切削工藝的加工精度提供有效指導(dǎo)。雖然本次研究已經(jīng)取得一定成果,但由于時(shí)間有限,本文研究?jī)?nèi)容仍具有一定局限性。目前本文僅針對(duì)切削工藝參數(shù)對(duì)切削精度的影響進(jìn)行了研究, 但在實(shí)際的弧齒錐齒輪硬齒面高速切削加工中,刀具的材料與參數(shù)對(duì)切削精度也有一定的影響,所以今后將對(duì)刀具表面性能與高速切削性能之間的關(guān)系作進(jìn)一步研究,對(duì)推動(dòng)我國(guó)航空、汽車及精密機(jī)械等產(chǎn)品的更新?lián)Q代具有重要的研究意義與應(yīng)用價(jià)值。

參考文獻(xiàn):略