小模數行星減速器具有高傳動比、輕巧緊湊等特點,在多種機械傳動領域得到廣泛應用。隨著對行星減速器性能要求的不斷提高,尤其是在高精度和高負載的工作環境中,傳統齒輪設計已經無法滿足需求。人們越來越多的關注集中在齒輪修形這一重要技術上,它有助于提升齒輪的嚙合性能并延長其使用壽命。深入探討了齒輪修形的理論基礎,包括其概念和基本原理。利用有限元軟件ANSYS Workbench對某行星輪系在受載情況下的瞬態動力學進行了分析,以比較齒輪修形前后齒面的應力情況。 研究結果顯示,齒輪修形可有效提升小模數行星減速器的負載能力。

0 引言

小模數行星減速器是工業領域廣泛采用的傳動裝置之一,特別在需要高精度傳動的領域,如航空航天、汽車工業和精密機械領域,它以小巧輕便、傳動比廣泛、效率高等顯著優勢著稱。近年來,隨著工業自動化水平的提升和對高效、高精度傳動設備需求的增加,提升這些設備的整體性能變得至關重要。通過研究小模數行星減速器齒輪修形,可以有效改善齒輪的嚙合特性,提高減速器的傳動 效率和精度,減少齒輪的磨損、疲勞損傷、振動和噪聲,從而延長其使用壽命并提升其可靠性, 這對于促進工業設備的穩定運行、節約資源并保護環境都具有重要作用。齒輪修形在提升小模數行星減速器性能和推廣應用方面扮演著重要的理論和工程角色。通過優化設計和修形處理,可以使小模數行星減速器結構更加緊湊輕便,從而提高傳動系統的功率密度,降低整體重量和尺寸,增強設備的運輸和安裝便利性。隨著工業技術的不斷發展和需求的增加,齒輪修形技術將在動力傳動領域發揮重要作用。這對于提升我國整體工業裝備水平和增強國際競爭力具有重要意義。

1 小模數行星減速器的工作原理和研究現狀

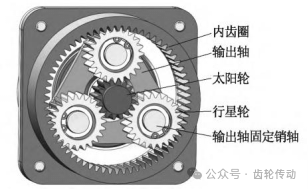

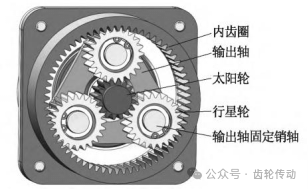

小模數行星減速器的基本原理:小模數行星減速器是一種由太陽輪、多個行星齒輪以及一個內齒圈共同協作實現減速效果的機械裝置。某行星減速器結構示意圖如圖1所示,太陽輪和行星輪之間的嚙合使得行星輪隨之旋轉,并繞行星架旋轉,將輸入軸的高速旋轉轉變為輸出軸的低速旋轉,并起到增大扭矩的作用。輸入軸與太陽輪采用一體式設計或者機械固定方式,行星輪個數為3個,其在自轉的同時也圍繞行星架公轉,所以其承載能力強、傳動精度高、傳動比大。

圖 1 某行星減速器結構示意圖

小模數行星減速器在工業領域的應用:小模數行星減速器作為機械傳動系統中的關鍵組件,廣泛應用于各種工業領域,為高精度、高效率和自動化生產提供了堅實的基礎。在自動化設備領域,約有65%的設備采用了小模數行星減速器來提高加工精度和延長設備使用壽命。在航空航天領域,小模數行星減速器能夠滿足航空航天器對重量和空間的嚴格要求。在精密儀器制造領域,小模數行星減速器憑借其高傳動精度和穩定性特點,廣泛應用于需要高精度運動控制的領域。在機器人領域,在機器人關節結構中采用小模數行星減速器,使機器人整體結構的緊湊性和運動靈活性得到了顯著提高。在汽車制造領域,小模數行星減速器被廣泛應用于車載電源系統、電子轉向系統和新能源汽車的電驅動系統中。

2 齒輪修形前仿真分析

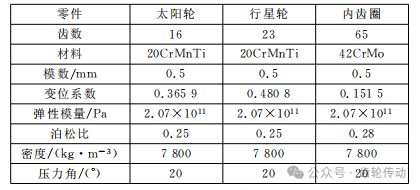

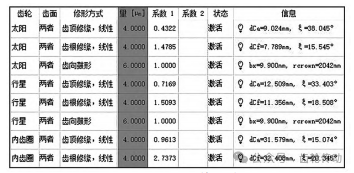

根據某減速器工況,其額定輸出轉矩為10N·m, 輸出轉速為120r/min , 使用專業齒輪設計軟件KISSsoft進行齒輪設計,齒輪的關鍵參數如表1所示,行星減速器的單級減速比i1=1+z3 /z1=1+65/16=5.063, 其中z3為內齒圈的齒數,z1為太陽輪的齒數。

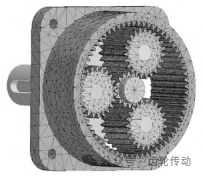

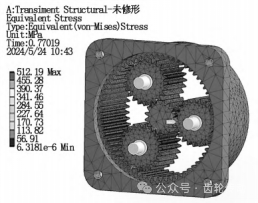

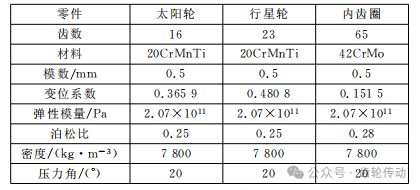

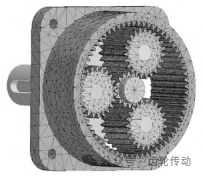

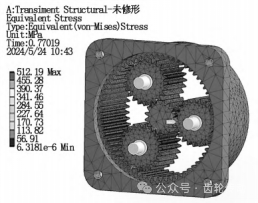

利用有限元軟件ANSYS Workbench對行星輪系進行仿真分析, 對模型進行簡化處理并進行網格劃分,太陽輪、行星輪和內齒圈的齒面都經過了加密處理,具體的網格劃分情況如圖2所示。隨后,設定約束和接觸條件,對內齒圈進行固定,太陽輪繞中心旋轉,行星輪相對輸出軸上的固定銷軸轉動,輸出軸相對中心軸線轉動,太陽輪與行星輪齒面、行星輪與內齒圈齒 面摩擦接觸。求解得到瞬態動力學分析結果,獲取到在額定工況下齒輪齒面的應力分布情況,如圖3所示。其中最大應力出現在與太陽輪嚙合的行星輪齒根處,最大應力σmax=512.19MPa, 20CrMnTi的屈服強度為850MPa , 安全系數為1.66。

圖 2 行星輪系網格劃分

圖 3 未修形行星輪系瞬態動力學分析結果

3 齒輪修形的理論基礎

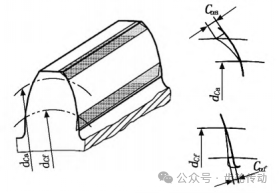

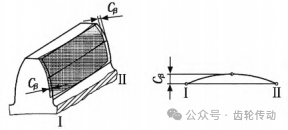

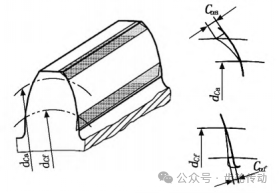

齒輪修形的概念與原理:齒輪修形的理論基礎建立在齒輪嚙合原理和材料力學原理的基礎上,是一種通過改變齒輪齒廓的形狀來改善齒輪嚙合性能的方法。由于制造誤差、安裝誤差以及工作負荷的變化,齒輪齒面的接觸應力分布可能不均勻,從而引發齒輪齒面早期損傷,如點蝕、磨損等問題。調整齒輪齒面的形狀可改善齒輪傳動性能,減少傳動誤差,同時延長齒輪的使用壽命。常見的技術手段包括調整齒面形狀和修正齒根曲率。通過調整齒面形狀,可以實現齒輪傳動過程中壓力角的優化,從而減小接觸應力和摩擦損耗。齒根修形在減小應力集中方面有顯著效果,這類方法在航天、汽車等高負荷領域具有廣泛的應用前景。常見的齒輪修形方法包括對齒頂和齒廓進行倒角處理、調整齒形、優化齒向以及修改拓撲結構。通過施加倒角來降低噪聲是一種行之有效的方法,它消除了齒輪尖銳部分,減輕了應力集中,因而提升了齒輪的嚙合平穩性。通常情況下,齒頂倒角尺寸為(0.05~0.1) 倍模數,齒廓的倒角尺寸為(0.1~0.15) 倍模數,倒角的角度通常為45°。 齒形修形方法包括折線修形、圓弧修形、漸變線修形、折線和圓弧組合修形、齒形鼓狀修形、修緣修根以及壓力角修形。圖4為齒形修緣修根示意圖,其中,Cαa為漸開線修緣量,dCa為修緣基準直徑,dCf為修根啟動直徑,Cαf為齒根修緣量。

圖 4 齒輪齒形修緣修根示意圖

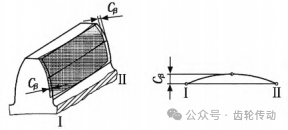

齒向修形有多種方式,包括齒向折線梯形修形、齒向圓弧梯形修形、齒向螺旋線修形、齒向鼓形修形、齒向三角修形以及齒向扭曲修形。圖5為齒向鼓形修形示意圖,Cβ為齒向鼓形量。

圖 5 齒向鼓形修形示意圖

采用泰勒級數展開法等數學手段,通過分析齒輪齒廓曲率半徑的變化,來建立描述齒輪修形后曲線輪廓的齒廓曲率修形方程。

齒輪修形快速驗證途徑:在改善齒輪傳動性能方面,齒輪修形是至關重要的一項措施,特別是在小模數行星減速器的應用中,修形的效果直接關系到齒輪的使用壽命和傳動效率,目前有多種快速驗證齒輪修形效果的途徑。一種新型的齒輪修形方法是采用有限元分析技術,該方法首先建立齒輪傳動系統的有限元模型,然后對齒輪在不同工況下的嚙合過程進行數值模擬,以準確評估齒輪的應力分布和變形情況。根據這些分析結果,可以制定出適用于實際工況的齒輪修形策略。另一種先進的方式是激光修形技術的運用,激光修形技術以其高精度和靈活性而著稱,它通過準確控制激光束的能量和路徑,對齒輪的齒廓和齒面進行精細調整。此外新興的3D打印技術在齒輪修形領域逐漸應用起來,這種技術通過逐層堆積材料,可以靈活地制造和調整齒輪的復雜形狀,極大地簡化了齒輪的設計和生產流程。探索這些新型的齒輪修形方法為實際應用提供了多種可行的解決方案,從而節省了大量的人力、物力和時間。 結合現代科技手段和傳統加工方法,可以實現對齒輪修形的精確控制,從而全面提升小模數行星減速器的工作性能。

齒輪修形參數選擇:運用專業齒輪設計軟件KISSsoft進行齒輪修形設計,選擇修形類型為齒頂修緣、齒根修緣、齒向鼓形,本文根據齒輪模數與齒數情況,在KISSsoft中設置修形量的參數,如圖6所示的深色列數值,軟件會自動生成其余各種參數,最終得到如圖6所示的其他參數。

圖 6 KISSsoft 修形參數

4 齒輪修形后的仿真分析

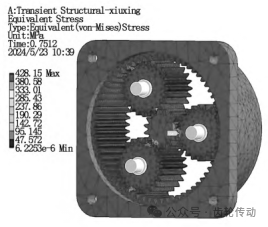

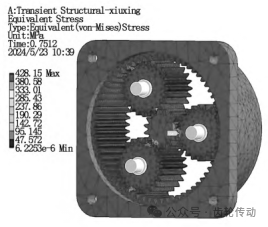

齒輪修形生成新的太陽輪、行星輪和內齒圈,然后得到新的行星輪系模型。本文采用有限元軟件ANSYS Workbench對該行星輪系進行瞬態動力學分析,以快速驗證齒輪修形后的效果,此方法不僅可以節約時間成本,對于方案快速迭代也非常有利。對模型的網格劃分、施加約束與邊界條件等與優化前相同,分析后獲得了行星輪系嚙合齒處的應力分布圖,如圖7所示。其中最大應力出現在與太陽輪嚙合的行星輪齒根處,其最大應力σmax=428.15MPa, 20CrMnTi的屈服強度為850MPa, 安全系數為1.99。 其承受的最大應力降低了16.4% , 在材料一定的情況下,經過齒輪修形的行星減速器其承載能力更強。

圖 7 修形后行星輪系瞬態動力學分析結果

5 結論

(1)齒輪修形是通過改變齒廓的形狀以改善齒輪嚙合性能的方法,本文針對小模數行星減速器的齒輪修形進行了探討,并對齒輪修形方法進行了闡述。

(2)在負載工況下對未修形行星輪系進行瞬態動力學分析,最大應力σmax=512.19MPa, 安全系數為1.66;經齒輪修形后,對行星輪系進行瞬態動力學分析,最大應力σmax=428.15MPa, 安全系數為1.99, 與修形前相比最大應力降低了16.4%。研究結果顯示,在特定材料條件下,經過齒輪修形的行星減速器具有更強的承載能力。

參考文獻:略

0 引言

小模數行星減速器是工業領域廣泛采用的傳動裝置之一,特別在需要高精度傳動的領域,如航空航天、汽車工業和精密機械領域,它以小巧輕便、傳動比廣泛、效率高等顯著優勢著稱。近年來,隨著工業自動化水平的提升和對高效、高精度傳動設備需求的增加,提升這些設備的整體性能變得至關重要。通過研究小模數行星減速器齒輪修形,可以有效改善齒輪的嚙合特性,提高減速器的傳動 效率和精度,減少齒輪的磨損、疲勞損傷、振動和噪聲,從而延長其使用壽命并提升其可靠性, 這對于促進工業設備的穩定運行、節約資源并保護環境都具有重要作用。齒輪修形在提升小模數行星減速器性能和推廣應用方面扮演著重要的理論和工程角色。通過優化設計和修形處理,可以使小模數行星減速器結構更加緊湊輕便,從而提高傳動系統的功率密度,降低整體重量和尺寸,增強設備的運輸和安裝便利性。隨著工業技術的不斷發展和需求的增加,齒輪修形技術將在動力傳動領域發揮重要作用。這對于提升我國整體工業裝備水平和增強國際競爭力具有重要意義。

1 小模數行星減速器的工作原理和研究現狀

小模數行星減速器的基本原理:小模數行星減速器是一種由太陽輪、多個行星齒輪以及一個內齒圈共同協作實現減速效果的機械裝置。某行星減速器結構示意圖如圖1所示,太陽輪和行星輪之間的嚙合使得行星輪隨之旋轉,并繞行星架旋轉,將輸入軸的高速旋轉轉變為輸出軸的低速旋轉,并起到增大扭矩的作用。輸入軸與太陽輪采用一體式設計或者機械固定方式,行星輪個數為3個,其在自轉的同時也圍繞行星架公轉,所以其承載能力強、傳動精度高、傳動比大。

圖 1 某行星減速器結構示意圖

小模數行星減速器在工業領域的應用:小模數行星減速器作為機械傳動系統中的關鍵組件,廣泛應用于各種工業領域,為高精度、高效率和自動化生產提供了堅實的基礎。在自動化設備領域,約有65%的設備采用了小模數行星減速器來提高加工精度和延長設備使用壽命。在航空航天領域,小模數行星減速器能夠滿足航空航天器對重量和空間的嚴格要求。在精密儀器制造領域,小模數行星減速器憑借其高傳動精度和穩定性特點,廣泛應用于需要高精度運動控制的領域。在機器人領域,在機器人關節結構中采用小模數行星減速器,使機器人整體結構的緊湊性和運動靈活性得到了顯著提高。在汽車制造領域,小模數行星減速器被廣泛應用于車載電源系統、電子轉向系統和新能源汽車的電驅動系統中。

2 齒輪修形前仿真分析

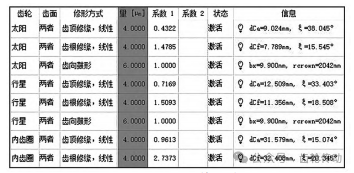

根據某減速器工況,其額定輸出轉矩為10N·m, 輸出轉速為120r/min , 使用專業齒輪設計軟件KISSsoft進行齒輪設計,齒輪的關鍵參數如表1所示,行星減速器的單級減速比i1=1+z3 /z1=1+65/16=5.063, 其中z3為內齒圈的齒數,z1為太陽輪的齒數。

表 1 行星減速器齒輪的關鍵參數

利用有限元軟件ANSYS Workbench對行星輪系進行仿真分析, 對模型進行簡化處理并進行網格劃分,太陽輪、行星輪和內齒圈的齒面都經過了加密處理,具體的網格劃分情況如圖2所示。隨后,設定約束和接觸條件,對內齒圈進行固定,太陽輪繞中心旋轉,行星輪相對輸出軸上的固定銷軸轉動,輸出軸相對中心軸線轉動,太陽輪與行星輪齒面、行星輪與內齒圈齒 面摩擦接觸。求解得到瞬態動力學分析結果,獲取到在額定工況下齒輪齒面的應力分布情況,如圖3所示。其中最大應力出現在與太陽輪嚙合的行星輪齒根處,最大應力σmax=512.19MPa, 20CrMnTi的屈服強度為850MPa , 安全系數為1.66。

圖 2 行星輪系網格劃分

圖 3 未修形行星輪系瞬態動力學分析結果

3 齒輪修形的理論基礎

齒輪修形的概念與原理:齒輪修形的理論基礎建立在齒輪嚙合原理和材料力學原理的基礎上,是一種通過改變齒輪齒廓的形狀來改善齒輪嚙合性能的方法。由于制造誤差、安裝誤差以及工作負荷的變化,齒輪齒面的接觸應力分布可能不均勻,從而引發齒輪齒面早期損傷,如點蝕、磨損等問題。調整齒輪齒面的形狀可改善齒輪傳動性能,減少傳動誤差,同時延長齒輪的使用壽命。常見的技術手段包括調整齒面形狀和修正齒根曲率。通過調整齒面形狀,可以實現齒輪傳動過程中壓力角的優化,從而減小接觸應力和摩擦損耗。齒根修形在減小應力集中方面有顯著效果,這類方法在航天、汽車等高負荷領域具有廣泛的應用前景。常見的齒輪修形方法包括對齒頂和齒廓進行倒角處理、調整齒形、優化齒向以及修改拓撲結構。通過施加倒角來降低噪聲是一種行之有效的方法,它消除了齒輪尖銳部分,減輕了應力集中,因而提升了齒輪的嚙合平穩性。通常情況下,齒頂倒角尺寸為(0.05~0.1) 倍模數,齒廓的倒角尺寸為(0.1~0.15) 倍模數,倒角的角度通常為45°。 齒形修形方法包括折線修形、圓弧修形、漸變線修形、折線和圓弧組合修形、齒形鼓狀修形、修緣修根以及壓力角修形。圖4為齒形修緣修根示意圖,其中,Cαa為漸開線修緣量,dCa為修緣基準直徑,dCf為修根啟動直徑,Cαf為齒根修緣量。

圖 4 齒輪齒形修緣修根示意圖

齒向修形有多種方式,包括齒向折線梯形修形、齒向圓弧梯形修形、齒向螺旋線修形、齒向鼓形修形、齒向三角修形以及齒向扭曲修形。圖5為齒向鼓形修形示意圖,Cβ為齒向鼓形量。

圖 5 齒向鼓形修形示意圖

采用泰勒級數展開法等數學手段,通過分析齒輪齒廓曲率半徑的變化,來建立描述齒輪修形后曲線輪廓的齒廓曲率修形方程。

齒輪修形快速驗證途徑:在改善齒輪傳動性能方面,齒輪修形是至關重要的一項措施,特別是在小模數行星減速器的應用中,修形的效果直接關系到齒輪的使用壽命和傳動效率,目前有多種快速驗證齒輪修形效果的途徑。一種新型的齒輪修形方法是采用有限元分析技術,該方法首先建立齒輪傳動系統的有限元模型,然后對齒輪在不同工況下的嚙合過程進行數值模擬,以準確評估齒輪的應力分布和變形情況。根據這些分析結果,可以制定出適用于實際工況的齒輪修形策略。另一種先進的方式是激光修形技術的運用,激光修形技術以其高精度和靈活性而著稱,它通過準確控制激光束的能量和路徑,對齒輪的齒廓和齒面進行精細調整。此外新興的3D打印技術在齒輪修形領域逐漸應用起來,這種技術通過逐層堆積材料,可以靈活地制造和調整齒輪的復雜形狀,極大地簡化了齒輪的設計和生產流程。探索這些新型的齒輪修形方法為實際應用提供了多種可行的解決方案,從而節省了大量的人力、物力和時間。 結合現代科技手段和傳統加工方法,可以實現對齒輪修形的精確控制,從而全面提升小模數行星減速器的工作性能。

齒輪修形參數選擇:運用專業齒輪設計軟件KISSsoft進行齒輪修形設計,選擇修形類型為齒頂修緣、齒根修緣、齒向鼓形,本文根據齒輪模數與齒數情況,在KISSsoft中設置修形量的參數,如圖6所示的深色列數值,軟件會自動生成其余各種參數,最終得到如圖6所示的其他參數。

圖 6 KISSsoft 修形參數

4 齒輪修形后的仿真分析

齒輪修形生成新的太陽輪、行星輪和內齒圈,然后得到新的行星輪系模型。本文采用有限元軟件ANSYS Workbench對該行星輪系進行瞬態動力學分析,以快速驗證齒輪修形后的效果,此方法不僅可以節約時間成本,對于方案快速迭代也非常有利。對模型的網格劃分、施加約束與邊界條件等與優化前相同,分析后獲得了行星輪系嚙合齒處的應力分布圖,如圖7所示。其中最大應力出現在與太陽輪嚙合的行星輪齒根處,其最大應力σmax=428.15MPa, 20CrMnTi的屈服強度為850MPa, 安全系數為1.99。 其承受的最大應力降低了16.4% , 在材料一定的情況下,經過齒輪修形的行星減速器其承載能力更強。

圖 7 修形后行星輪系瞬態動力學分析結果

5 結論

(1)齒輪修形是通過改變齒廓的形狀以改善齒輪嚙合性能的方法,本文針對小模數行星減速器的齒輪修形進行了探討,并對齒輪修形方法進行了闡述。

(2)在負載工況下對未修形行星輪系進行瞬態動力學分析,最大應力σmax=512.19MPa, 安全系數為1.66;經齒輪修形后,對行星輪系進行瞬態動力學分析,最大應力σmax=428.15MPa, 安全系數為1.99, 與修形前相比最大應力降低了16.4%。研究結果顯示,在特定材料條件下,經過齒輪修形的行星減速器具有更強的承載能力。

參考文獻:略