齒輪傳動系統(tǒng)異常振動是導(dǎo)致其輪齒及軸承元件發(fā)生故障的主要原因之一,研究支撐軸承誘發(fā)的齒輪傳動系統(tǒng)異常振動特性可為系統(tǒng)運行狀態(tài)的準確監(jiān)測與識別提供有益參考。國內(nèi)外學(xué)者對不同誤差誘發(fā)的齒輪傳動系統(tǒng)的振動特征進行了大量研究。Chen 等研究了齒輪加工誤差對風電行星齒輪傳動系統(tǒng)動態(tài)特性的影響規(guī)律。Li 等建立了主動齒輪、從動齒輪、軸、電機和負載組成的 4 自由度 動力學(xué)仿真模型。Ma 等簡化了軸承和軸的剛度及阻尼計算方法,研究了帶有局部裂紋的 4 自由度齒輪傳動動力學(xué)模型。Parey 等提出了含局部齒缺陷的 6 自由度齒輪系統(tǒng)動力學(xué)模型。Omar 等考慮了扭轉(zhuǎn)和橫向剛度以及軸的阻尼影響,建立了 9 自由度齒輪動力學(xué)仿真模型。Guo 等提出了基于齒輪-轉(zhuǎn)軸-軸承-箱體系統(tǒng)的有限元模型和集中參數(shù)法振動模型。文獻建立了齒輪-轉(zhuǎn)軸-軸承傳動系統(tǒng)動力學(xué)模型,分析了輪齒修形對系統(tǒng)振動特性的影響規(guī)律。Gafsson 等分析了外圈波紋度對滾動軸承系統(tǒng)振動譜的影響規(guī)律。Liu 等研究了滾動軸承滾道表面非均勻波紋度誤差對軸承系統(tǒng)振動特性的影響規(guī)律。以上研究主要集中于對齒輪及滾動軸承故障特征提取和故障診斷方法的研究,而對滾動軸承及輪齒制造誤差對齒輪傳動系統(tǒng)振動特征影響規(guī)律的研究相對較少。

筆者為了研究軸承波紋度制造誤差對軸承-齒輪傳動系統(tǒng)中齒輪動態(tài)傳遞誤差的影響,構(gòu)建了軸承滾道表面時變波紋度誤差表征模型,建立了考慮軸承內(nèi)外圈滾道表面波紋度幅值及波數(shù)以及時變齒輪嚙合剛度的軸承-軸-齒輪系統(tǒng)耦合動力學(xué)模型,研究了不同轉(zhuǎn)速和負載條件下支撐軸承內(nèi)外圈滾道表面波紋度幅值和波數(shù)對齒輪嚙合動態(tài)傳遞誤差的影響規(guī)律。

一、動力學(xué)模型

滾動軸承波紋度誤差模型

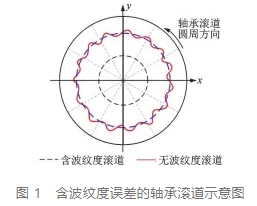

波紋度誤差是滾動軸承部件表面不可避免存在的主要形狀誤差之一。滾動軸承滾道表面存在波紋度時,波紋度不僅會引起周期性的位移激勵,還會使?jié)L動體與滾道之間的接觸剛度發(fā)生周期性變化,導(dǎo)致滾動體與滾道之間接觸力周期性變化,造成滾動軸承及轉(zhuǎn)子系統(tǒng)產(chǎn)生異常振動和疲勞破壞。圖 1 為含波紋度誤差的軸承滾道示意圖。

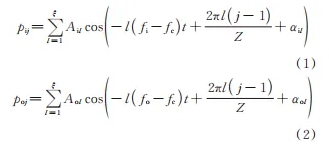

滾動軸承波紋度可采用正弦函數(shù)表示。滾動軸承滾道的徑向表面在軸承內(nèi)圈滾道及外圈滾道的波紋度誤差 pij和 poj分別表示為

其中:Ail和 Aol分別為軸承內(nèi)圈滾道及外圈滾道波紋度誤差的幅值;αil和 αol分別為軸承內(nèi)圈滾道及外圈滾道誤差的初始角位置;fc,fi和 fo為軸承保持架、內(nèi)圈及外圈滾道的旋轉(zhuǎn)頻率;l為波紋度階次;ξ 為波紋度最高階次;t 為時間;j 為第 j 個滾動體;Z 為滾動體個數(shù)。

根據(jù)赫茲理論,第 j 個滾動體與滾道之間的接觸力為

其中:Ke為球與滾道之間的等效接觸剛度;n 為剛度指數(shù),球軸承 n 取 1.5,圓柱滾子軸承 n 取 10/9。

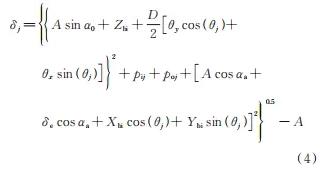

第 j個球在接觸角方向的等效形變δj為

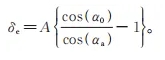

其中:θj = ωca t + 2π( j - 1 ) /Z;Zbi為軸承在軸向預(yù)緊力作用下產(chǎn)生的軸向形變;α0為軸承接觸角;D 為節(jié)圓直徑;αa為軸承預(yù)載荷接觸角;Xbi與 Ybi為軸承徑向形變;δe為初始撓度;

斜齒輪動力學(xué)模型

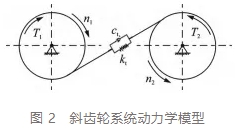

齒輪副為非線性系統(tǒng),筆者在考慮制造誤差的輪齒外嚙合剛度計算模型基礎(chǔ)上,建立斜齒輪系統(tǒng)動力學(xué)模型,如圖 2 所示。

齒輪系統(tǒng)動力學(xué)方程為

其中:M 為齒輪當量質(zhì)量,M =( m1m2 ) / ( m1 + m2 ),下標 1 和 2 分別表示輸入齒輪與輸出齒輪;x 為齒輪在嚙合線方向上的相對位移;C(t)為齒輪嚙合阻尼;k(t)為齒輪時變嚙合剛度。

在不考慮齒輪間摩擦影響時,F(xiàn)(t)主要為齒輪動態(tài)嚙合力,其表達式為

其中:δD為斜齒輪動態(tài)傳遞誤差,δD = r1 θ 1 - r2 θ 2 - y 1 + y 2;r 為齒輪節(jié)圓半徑;θ 為轉(zhuǎn)動角度;y 為徑向位移。

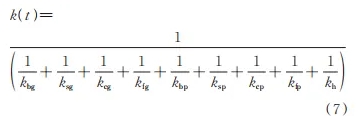

在齒輪嚙合力作用下,輪齒彎曲、剪切以及壓縮變形而產(chǎn)生彎曲剛度 kb、剪切剛度 ks以及軸向壓縮剛度 kc。嚙合點在某一時刻綜合嚙合剛度的表達式為

其中:kh為齒輪嚙合過程中嚙合點處齒面受到嚙合力作用發(fā)生彈性變形而產(chǎn)生的接觸剛度;下標 g 表示主動輪剛度;下標 p 表示從動輪剛度。

二級齒輪傳動系統(tǒng)動力學(xué)模型

齒輪-軸-軸承系統(tǒng)中的齒輪動態(tài)傳遞誤差主要受各部件加工精度、裝配誤差、載荷誘發(fā)的形變等影響。為研究滾動軸承波紋度誤差對二級齒輪傳動系統(tǒng)中斜齒輪動態(tài)傳遞誤差的影響,筆者建立了軸承-軸-齒輪傳動系統(tǒng)多自由度動力學(xué)模型,如圖 3 所示。該模型包含輸入軸的 2 個圓柱滾子軸承、輸出軸的 2 個圓柱滾子軸承以及靠近負載端的深溝球軸承。齒輪被簡化為等同于齒輪轉(zhuǎn)動慣量的剛性圓盤,并考慮了齒輪間的嚙合剛度及阻尼的影響。利用作用在軸承上的激振力,仿真波紋度誤差對該二級齒輪系統(tǒng)的影響。基于該動力學(xué)模型,分析不同軸承波紋度誤差引起的齒輪系統(tǒng)的振動響應(yīng)特征。

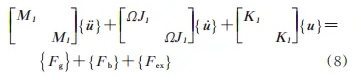

該模型采用的軸承參數(shù)和齒輪參數(shù)如表 1 和 表 2 所示。漸開線齒輪嚙合時參與嚙合的輪齒對存在周期性變化,嚙合過程中齒輪會發(fā)生彈性形變,這些因素導(dǎo)致齒輪嚙合剛度的變化。齒輪傳動系統(tǒng)扭振-徑向位移耦合動力學(xué)方程為

其中:M1,ΩJ1 和 K1 分別為齒輪傳動系統(tǒng)的質(zhì)量矩陣、阻尼矩陣和剛度矩陣;![]() 和 u 分別為每個原件的位移、速度和加速度向量;Ω 為轉(zhuǎn)速;Fg為轉(zhuǎn)子重力;Fex為系統(tǒng)所受外力;Fb為考慮波紋度誤差影響的軸承接觸力。

和 u 分別為每個原件的位移、速度和加速度向量;Ω 為轉(zhuǎn)速;Fg為轉(zhuǎn)子重力;Fex為系統(tǒng)所受外力;Fb為考慮波紋度誤差影響的軸承接觸力。

該動力學(xué)模型的假設(shè)條件主要包括:①軸與軸承內(nèi)圈之間的接觸界面為固定連接;②軸承座和深溝球軸承外圈為彈性連接;③滾動體與正常軸承滾道之間的接觸滿足 Hertz 接觸條件;④忽略滾動體質(zhì)量的影響;⑤考慮滾動軸承滾道表面制造誤差的影響;⑥不考慮保持架與內(nèi)外圈滾道和滾動體之間的動態(tài)接觸行為。

二、仿真結(jié)果分析

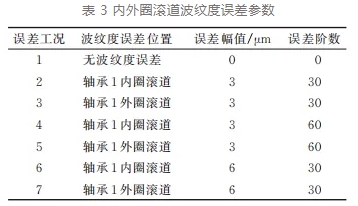

輸入轉(zhuǎn)矩 Tin設(shè)為 6 kN⋅m,轉(zhuǎn)速為 4 500 r/min,輸出段負載 Tout為 18 kN⋅m。考慮 19 種波紋度誤差工況的影響,內(nèi)外圈滾道波紋度誤差參數(shù)如表 3 所示。工況 8~13 及工況 14~19 分別表示軸承 3 和軸承 4 存在波紋度誤差,誤差幅值及階數(shù)與工況 2~7 相同且對應(yīng)。由于不同位置圓柱滾子軸承的滾動體在自轉(zhuǎn)過程中會分別與內(nèi)外圈滾道不同幅值和階數(shù)的波紋度誤差接觸,故產(chǎn)生的沖擊特征會不同。因此,筆者對內(nèi)外圈波紋度誤差進行單獨分析。

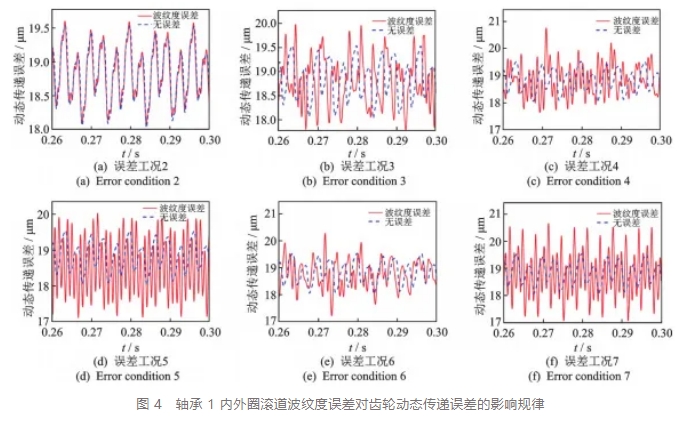

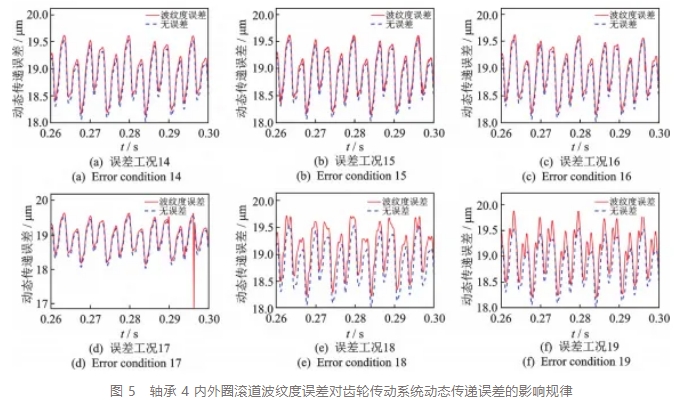

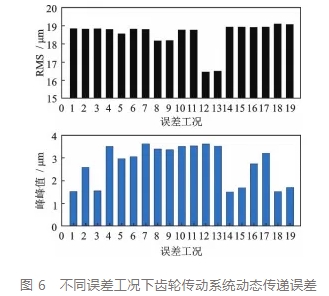

筆者在 Matlab 軟件中采用四階龍格-庫塔法,用方程求解軸承-軸-齒輪系統(tǒng)的動力學(xué)方程。圖 4,5 分別為軸承 1 和軸承 4 內(nèi)外圈滾道波紋度誤差對齒輪動態(tài)傳遞誤差的影響。不同誤差工況下齒輪傳動系統(tǒng)動態(tài)傳遞誤差如圖 6 所示。

圖 4~6 表明,當滾動軸承內(nèi)外圈滾道波紋度幅值和階數(shù)越大,齒輪動態(tài)傳遞誤差峰峰值就越大,即波動范圍越大,齒輪傳動系統(tǒng)振動特征變化越明顯,但其均方根(root mean square,簡稱 RMS)值變化較小。對于輸入軸支撐滾動軸承#1,即小齒輪軸的支撐滾動軸承波紋度誤差工況,其外圈滾道波紋度對齒輪傳動系統(tǒng)動態(tài)傳遞誤差的影響較其內(nèi)圈滾道波紋度誤差更明顯,且峰峰值更大。對于輸出軸支撐滾動軸承#3,即大齒輪軸上的遠輸出端滾動軸承波紋度誤差工況,其內(nèi)外圈滾道對齒輪傳動系統(tǒng)動態(tài)傳遞誤差的影響差異較小。對于近負載端的輸出軸支撐滾動軸承#4,其內(nèi)外圈滾道波紋度誤差對齒輪動態(tài)傳遞誤差的影響相似;當其波紋度誤差的幅值及階數(shù)相同時,滾動軸承外圈滾道存在波紋度時,齒輪傳動系統(tǒng)的動態(tài)傳遞誤差峰峰值更大。

三、結(jié)束語

考慮了軸承時變嚙合剛度、嚙合阻尼及嚙合力的影響,提出了軸承內(nèi)外圈滾道波紋度誤差時變位移激勵模型,建立了含軸承滾道波紋度的多自由度軸承-軸-齒輪耦合動力學(xué)模型,研究了不同轉(zhuǎn)速和負載條件下支撐軸承波紋度幅值和階次對齒輪傳動系輪齒嚙合動態(tài)傳遞誤差的影響規(guī)律。結(jié)果表明:輸入軸支撐軸承存在波紋度誤差時,其外圈滾道波紋度對齒輪動態(tài)傳遞誤差的影響大于內(nèi)圈滾道;輸出軸非負載端支撐軸承存在波紋度誤差時,其內(nèi)外圈滾道波紋度對齒輪動態(tài)傳遞誤差的影響相似;輸出軸負載端支撐軸承存在波紋度誤差時,其外圈滾道波紋度對齒輪動態(tài)傳遞誤差的影響大于內(nèi)圈滾道。

參考文獻略.