滲碳齒輪在磨削過程中發生開裂。通過宏觀形貌分析、金相顯微組織分析、硬度測試及掃描電鏡微觀形貌分析等方法,對滲碳后磨削過程中開裂的齒輪進行失效分析。

結果表明,齒輪組織中的碳化物沿晶界分布是齒輪發生開裂的主要原因。

齒輪是能互相嚙合的有齒的機械零件。19世紀以來,展成切齒法原理出現,使齒輪的應用越來越廣泛。

隨著應用的深入,齒輪運轉的平穩性受到重視。齒輪常見的失效形式主要有:輪齒折斷、齒面磨損、齒面點蝕和齒面膠合。

某公司生產的滲碳齒輪在磨削過程中2/3的齒面出現了明顯裂紋,且所有的裂紋都在同一側的齒面上,可以初步判斷這些裂紋為同種原因產生的。

齒輪原材料為17Cr2Ni2Mo鋼,采用滲碳+二次淬火+低溫回火工藝加工而成,本文分析裂紋產生的原因。

從發生齒面開裂的齒輪切割取樣,宏觀觀察分析裂紋表面,采用直讀光譜分析齒輪的化學成分;采用金相顯微觀察分析齒輪的微觀組織;采用SEM掃描電鏡研究齒輪裂紋面的微觀形貌。

宏觀形貌分析:對開裂齒輪切割取樣,一個帶裂紋的齒宏觀照片見圖1。由圖可看出,齒輪齒面上有裂紋,裂紋為間斷裂紋。

圖 1 帶裂紋齒面宏觀照片

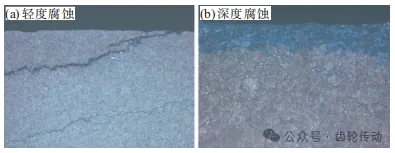

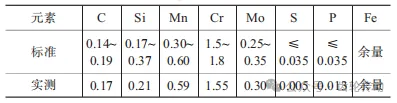

化學成分分析:齒輪的化學成分直讀光譜分析結果見表1。由表可看出,試樣化學成分符合GB/T 17107-1997《鍛件用結構鋼牌號和力學性能》標準規定的17Cr2Ni2Mo鋼材化學成分要求。

金相顯微組織分析:齒輪裂紋金相組織照片見圖2。從圖2可以看出,在深度方向上裂紋有兩條,均為沿晶裂紋,在裂紋附近表面有非馬氏體區,非馬氏體區域下部碳化物呈沿晶分布。

圖2 齒輪橫截面金相組織照片×500

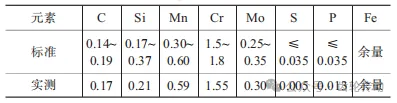

齒輪開裂面的金相顯微組織照片見圖3。圖3(a)為500倍輕腐蝕金相顯微組織照片;圖3(b)為1000倍深腐蝕金相顯微組織照片。

從圖3(a)中可以看出,裂紋面未發現明顯的屈氏體組織;從圖3(b)中可以看出,可觀察到隱針馬氏體+碳化物組織,但 碳化物明顯地沿晶界分布。

圖3 齒輪開裂面金相顯微組織照片

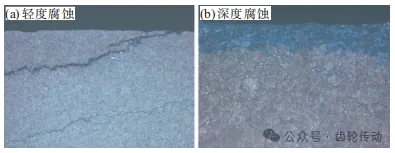

未開裂面的金相顯微組織照片見圖4。圖4(a)為500倍輕度腐蝕金相顯微組織照片;圖4(b)為1000倍深度腐蝕金相顯微組織照片。

從圖4(a)中可看出,非裂紋面同樣未發現屈氏體組織;從圖4(b)中可看出,未開裂面的金相組織和開裂面的類似,也為隱針馬氏體+碳化物組織,不同的是碳化物呈鏈狀,未形成網狀。

圖4 非裂紋面的金相顯微組織照片

硬度測試:對裂紋面和非裂紋面的表面滲碳層進行深度-硬度測試和對比,結果見表2,滲碳層深度測試見圖5。

從表2中可以看出,齒輪帶裂紋側層深3.14mm,無裂紋側層深2.95mm。兩側層深相差0.19mm的原因可能為熱處理變形,導致兩側磨削量不同。

圖5 滲碳層硬度隨深度分布

斷口分析:試樣斷口SEM微觀形貌照片見圖6。可以看出,腐蝕產物蓋滿斷口表面,但局部可見沿晶斷裂的特征,由此確定裂紋形成于回火后。

圖6 斷口SEM微觀形貌照片

從裂紋面金相顯微組織分析結果可知,齒輪開裂面金相顯微組織中碳化物呈沿晶分布的特征,且開裂面的碳化物沿晶分布特征比未開裂面嚴重,說明齒輪滲碳層碳化物的沿晶分布是促進裂紋形成與擴展的主要原因。

滲碳過程中出現沿晶分布碳化物的原因主要是滲碳過程中碳勢過高。如果網狀碳化物較嚴重,那么,在淬火加熱時不能完全溶解,網狀碳化物層厚度過大,會使零件表面變脆。

(1)齒輪化學成分符合標準規定的17Cr2Ni2Mo鋼材要求。

(2)齒輪的表面滲碳層碳化物沿晶分布,沿晶界分布的碳化物導致齒輪表面變脆,是導致齒輪裂紋形成的主要原因。

參考文獻:略

作者簡介:王素粉(1981- ),女,河南周口人,副教授,碩士,研究方向:機 械制造及其自動化、CAD/CAE/CAM。

結果表明,齒輪組織中的碳化物沿晶界分布是齒輪發生開裂的主要原因。

齒輪是能互相嚙合的有齒的機械零件。19世紀以來,展成切齒法原理出現,使齒輪的應用越來越廣泛。

隨著應用的深入,齒輪運轉的平穩性受到重視。齒輪常見的失效形式主要有:輪齒折斷、齒面磨損、齒面點蝕和齒面膠合。

某公司生產的滲碳齒輪在磨削過程中2/3的齒面出現了明顯裂紋,且所有的裂紋都在同一側的齒面上,可以初步判斷這些裂紋為同種原因產生的。

齒輪原材料為17Cr2Ni2Mo鋼,采用滲碳+二次淬火+低溫回火工藝加工而成,本文分析裂紋產生的原因。

實驗方法

從發生齒面開裂的齒輪切割取樣,宏觀觀察分析裂紋表面,采用直讀光譜分析齒輪的化學成分;采用金相顯微觀察分析齒輪的微觀組織;采用SEM掃描電鏡研究齒輪裂紋面的微觀形貌。

實驗結果

宏觀形貌分析:對開裂齒輪切割取樣,一個帶裂紋的齒宏觀照片見圖1。由圖可看出,齒輪齒面上有裂紋,裂紋為間斷裂紋。

圖 1 帶裂紋齒面宏觀照片

化學成分分析:齒輪的化學成分直讀光譜分析結果見表1。由表可看出,試樣化學成分符合GB/T 17107-1997《鍛件用結構鋼牌號和力學性能》標準規定的17Cr2Ni2Mo鋼材化學成分要求。

表1 齒輪化學成分直讀光譜分析結果(質量分數,% )

金相顯微組織分析:齒輪裂紋金相組織照片見圖2。從圖2可以看出,在深度方向上裂紋有兩條,均為沿晶裂紋,在裂紋附近表面有非馬氏體區,非馬氏體區域下部碳化物呈沿晶分布。

圖2 齒輪橫截面金相組織照片×500

齒輪開裂面的金相顯微組織照片見圖3。圖3(a)為500倍輕腐蝕金相顯微組織照片;圖3(b)為1000倍深腐蝕金相顯微組織照片。

從圖3(a)中可以看出,裂紋面未發現明顯的屈氏體組織;從圖3(b)中可以看出,可觀察到隱針馬氏體+碳化物組織,但 碳化物明顯地沿晶界分布。

圖3 齒輪開裂面金相顯微組織照片

未開裂面的金相顯微組織照片見圖4。圖4(a)為500倍輕度腐蝕金相顯微組織照片;圖4(b)為1000倍深度腐蝕金相顯微組織照片。

從圖4(a)中可看出,非裂紋面同樣未發現屈氏體組織;從圖4(b)中可看出,未開裂面的金相組織和開裂面的類似,也為隱針馬氏體+碳化物組織,不同的是碳化物呈鏈狀,未形成網狀。

圖4 非裂紋面的金相顯微組織照片

硬度測試:對裂紋面和非裂紋面的表面滲碳層進行深度-硬度測試和對比,結果見表2,滲碳層深度測試見圖5。

從表2中可以看出,齒輪帶裂紋側層深3.14mm,無裂紋側層深2.95mm。兩側層深相差0.19mm的原因可能為熱處理變形,導致兩側磨削量不同。

表2 滲碳層硬度測試結果(HV1)

圖5 滲碳層硬度隨深度分布

斷口分析:試樣斷口SEM微觀形貌照片見圖6。可以看出,腐蝕產物蓋滿斷口表面,但局部可見沿晶斷裂的特征,由此確定裂紋形成于回火后。

圖6 斷口SEM微觀形貌照片

分析與討論

從裂紋面金相顯微組織分析結果可知,齒輪開裂面金相顯微組織中碳化物呈沿晶分布的特征,且開裂面的碳化物沿晶分布特征比未開裂面嚴重,說明齒輪滲碳層碳化物的沿晶分布是促進裂紋形成與擴展的主要原因。

滲碳過程中出現沿晶分布碳化物的原因主要是滲碳過程中碳勢過高。如果網狀碳化物較嚴重,那么,在淬火加熱時不能完全溶解,網狀碳化物層厚度過大,會使零件表面變脆。

結 論

(1)齒輪化學成分符合標準規定的17Cr2Ni2Mo鋼材要求。

(2)齒輪的表面滲碳層碳化物沿晶分布,沿晶界分布的碳化物導致齒輪表面變脆,是導致齒輪裂紋形成的主要原因。

參考文獻:略

作者簡介:王素粉(1981- ),女,河南周口人,副教授,碩士,研究方向:機 械制造及其自動化、CAD/CAE/CAM。