針對擺線輪成形磨床立柱優化過程中的復雜性,提出一種綜合拓撲優化、結構仿生、尺寸優化的多級多目標優化設計方法,實現了立柱質量、一階固有頻率、最大應力及變形位移綜合目標優化。

以應變能最小為目標函數,以體積分數為約束,采用拓撲優化設計方法,確定了復雜載荷下擺線輪成形磨床立柱材料的最佳分布。

以王蓮葉脈和芭蕉葉柄為仿生目標,采用結構仿生優化設計方法,在立柱內部仿生空間設計仿生筋板,最大限度提升立柱整體性能。

采用響應面模型遺傳算法對立柱內部復雜結構尺寸進行優化,得到尺寸最優解。

結果表明:在受載相同的情況下,優化后的立柱質量減輕18.4%,立柱最大應力減少23.6%,變形位移減少0.6%,一階固有頻率有所提升。

隨著國防、機器人產業以及航空航天技術的快速發展,推動了精密機床向著高速、高效、高精度方向邁進。

擺線齒輪成形磨削機床是我國實現工業機器人擺線針輪精密減速器國產化的核心裝備之一,立柱作為機床的關鍵基礎件和導向元件直接影響了磨削加工精度。

優化精密機床的剛度、抗震性、穩定性時,如何實現零部件的輕量化和結構的最佳布局是當前精密機床所面臨的一項技術難題。

國內外不少學者采用有限元分析、拓撲優化等方法對機床立柱、床身等結構進行了研究。

文獻采用拓撲優化的方法實現了機床關鍵結構件的輕量化設計,同時提升了機床的動態特性。

文獻選擇不同內部結構的橫梁進行有限元對比分析,經過尺寸分析獲得了最優的橫梁厚度。

文獻以球形蝸桿砂輪磨齒機床身為研究對象,采用靈敏度分析和多目標優化方法求解出了床身的最優結構參數,利用有限元法對比了優化前后床身的靜動態性能,驗證了床身優選結果的有效性。

文獻建立了機床整機的有限元模型以及數學模型,對機床的關鍵零部件結構進行了拓撲優化及模態分析。

文獻采用有限元法對機床關鍵零部件實現了結構尺寸優化。

文獻通過對機床整機靜剛度的有限元分析,找出了機床結構設計的薄弱環節。

綜上所述,目前國內外學者普遍采用單一優化設計方法對機床結構進行優化設計,并未采用多種優化設計方法進行綜合優化。

因此這里嘗試采用拓撲優化、尺寸優化、結構仿生優化對擺線輪成形磨床立柱進行多級多目標優化設計。

Y7654A型擺線輪磨齒機是秦川機床廠早期所研制的擺線輪磨削機床也是國內擺線輪加工最具代表的擺線輪磨削機床,相較于同期國外生產制造的成形磨床,Y7654A型擺線輪磨齒機的加工精度較低,其根本原因在于機床結構的靜動態性能不足,Y7654A型擺線輪磨齒機,如圖1(a)所示。

因此參照Y7654A型擺線輪磨齒機設計出原型擺線輪成形磨床的三維模型,如圖1(b)所示。

同時立柱是擺線輪成形磨床的關鍵基礎件和導向元件,立柱整體靜動態性能的好壞將影響擺線輪成形磨床對于零件的加工精度,所以這里選取擺線輪成形磨床立柱作為研究對象,深入研究如何降低立柱質量、提高立柱靜動態特性。

(a)Y7654A型擺線輪磨齒機

(b)原型擺線輪成形磨床

將機床立柱看做成一個振動系統,如圖2所示。

圖2 立柱振動系統簡圖

振動系統是由質量m、連接質量和地面的彈簧k、阻尼c組成,當振動系統受到外部激勵力F的時候,系統將會發生微量位移x,其振動微分方程為:

機床立柱結構的模態參數與所受到外部激勵力的大小無關,只與立柱結構、材料、質量相關,在忽略機構阻尼所產生的影響之后,可得到無阻尼固有頻率如下。

當系統受到外部激勵力的時候,激勵力大小為:

在共振時引起的振幅為:

由式(2)、式(3)可知,在質量相等的情況下,增加立柱的最大固有頻率能降低共振點處振幅,從而改善機床立柱動態性能。

原型立柱有限元模型:運用三維建模軟件繪制擺線輪成形磨床立柱,確定立柱結構為懸臂梁結構,以實際工況下的約束和所受載荷為背景對原型立柱進行初步設計,如圖3所示。

圖3 原型立柱

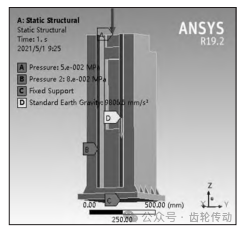

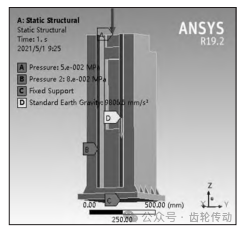

在立柱導軌面上施加大小為0.08MPa,方向為X軸負方向的均布載荷以及立柱頂端部分施加大小為0.05MPa,方向為Z軸負方向的均布載荷,添加立柱自身所受重力,立柱底部采用固定約束,具體邊界條件,如圖4所示。

圖4 邊界條件

原型立柱靜態學分析:機床立柱材料設置為灰鑄鐵(密度為7200kg/m3,泊松比為0.28,材料彈性模量為110GPa),經網格劃分后得到有限元模型有87979個節點和51074個單元,如圖5所示。

圖5 立柱網格劃分

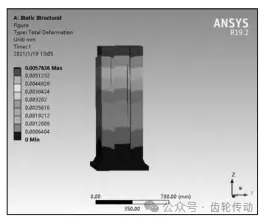

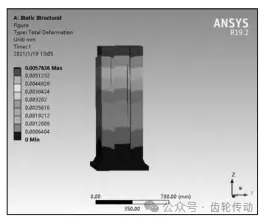

按照圖4所示邊界條件進行靜態分析,可以獲得機床原型立柱的最大應力以及變形位移,最大應力為0.56073MPa,變形位移為0.0057636mm,如圖6、圖7所示。

圖6 原型立柱應力云圖

圖7 原型立柱位移云圖

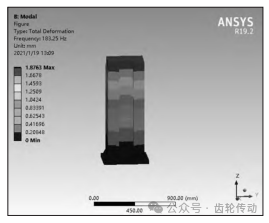

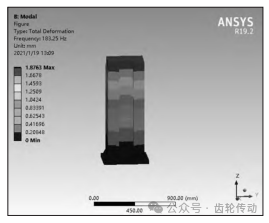

原型立柱的模態分析:機床立柱的模態分析是機床結構分析的重要組成部分之一, 機床立柱的材料屬性和約束條件同上述靜態分析結果一致,得到機床立柱前六階振型圖,如圖8所示。

(a)原型立柱一階振型

(b)原型立柱二階振型

(c)原型立柱三階振型

(d)原型立柱四階振型

(e)原型立柱五階振型

(f)原型立柱六階振型

圖8 原型立柱6階振型

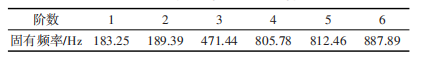

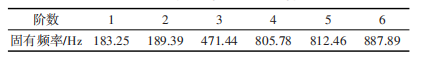

同時由ANSYS Workbench軟件可以得到原型立柱的前6階固有頻率,如表1所示。

立柱主體拓撲優化:拓撲優化是指在已知材料屬性、設計區域、目標函數、響應約束的情況下,通過連續體結構拓撲優化方法對立柱主體結構布局進行改進。

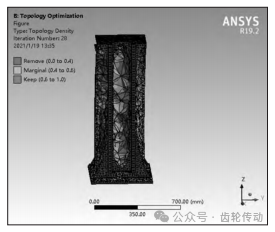

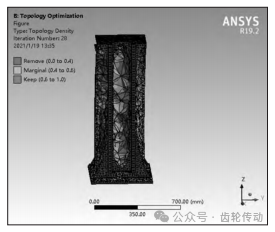

這里以結構柔度為目標函數,以材料體積分數為約束條件,建立優化數學模型,并對拓撲優化結果進行后處理,如圖9所示。

圖9 拓撲優化結果

經過第一級的拓撲優化后,得到的立柱結構布局可以充分的 達到約束函數所約束的條件,同時載荷在立柱上的傳遞路徑清晰地顯示出來,拓撲優化結果具備:

(1)整體迭代速度快。以靜態分析下的柔度為目標函數在經過28次迭代后快速達到收斂狀態。

(2)輕量化成效明顯。模型優化后立柱質量大幅度減小。

(3)結構具有可實用性。保留的設計區域為單元格密度0.4以上的區域,這些區域對于剛度有較大的提升作用,且保留下來的區域在實際加工中,制造難度較小,有利于應用于實際生產加工。

立柱的仿生結構優化:結構仿生學的發展是建立在工程力學的基礎上,結合最新的相似理論學,針對不同生物體在不同結構層次下的受力規律開展研究。

為了獲得設計靈感,通常會分析仿生對象與研究對象在結構、力和功能上的相似性,進而設計出與仿生對象結構相似的仿生結構,實現提升使用性能,提高設計效率的目的。

王蓮葉脈在結構相似性上:王蓮葉脈以一級主脈、二級分脈、 三級次脈所形成交叉縱橫的葉脈布局與機床立柱結構中的筋板 布局有著異曲同工之妙。

王蓮葉脈在功能相似性上:王蓮的葉脈結構主要起到支撐蓮葉的作用,而立柱也屬于機床的主要支撐部件。

王蓮葉脈在載荷相似性上:立柱作為機床重要的支撐部件,立柱首先會承受一定量的外部載荷,主要來自加工狀態下磨削部分所產生的磨削力,其次立柱還需承受電機、自身重力、磨削系統重力。

在自然界中,王蓮主要受到一定量的風載,自身的重量以及水面波動所產生的作用力,其載荷的作用形式與立柱相似程度很高。

芭蕉葉柄在結構相似性:芭蕉葉柄和立柱的結構布局上都包 含有一定量的連續結構和離散結構,其結構的相似性很高。

在功能上,芭蕉葉柄作為支撐件和結合件來連接和支撐芭蕉葉,而立柱的主要功能也是用來承受磨削部件載荷以及連接床身。

在載荷上,立柱主要承受來自電機、自身重力、磨削系統重力、磨削部分所產生的磨削力,而芭蕉葉柄主要承受葉片所受風載以及葉片本身的重力。

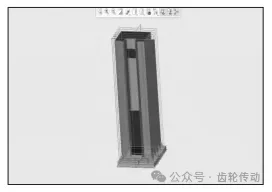

因此綜上所述,結合拓撲優化所得立柱主體結構及仿生設計空間,優化設計出立柱主體內部筋板結構,如圖10、圖11所示。

圖10 仿生立柱結構

圖11 仿生邏輯進化過程

基于響應面法的尺寸優化:

參數化模型建立:雖然經過拓撲優化和結構仿生優化后得到仿生立柱的最佳布局,但是立柱內部結構尺寸參數仍使用常規設計法設計,因此需要考慮不影響機床各個部件裝配關系的前提下,選擇其內部結構尺寸進行優化,這里選擇的尺寸參數,如圖12所示。

各參數初始值通過經驗法計算得出,為了得到最全面的優化解,DS_P、DS_Y、DS_U 等8個參數取值范圍由ANSYS Workbench中通過響應面模型建立而給定的最大范圍,如表2所示。

圖12 各尺寸參數

試驗設計:響應面模型準確的建立,需要大量試驗點數據的支撐,因此本次實驗選用中心復合試驗設計(Central Composite Design,CCD),又稱二次回歸旋轉設計。

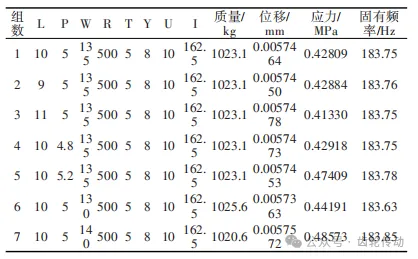

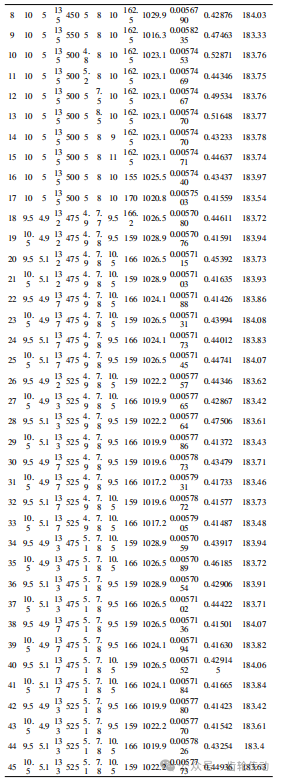

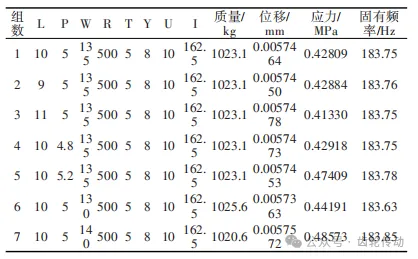

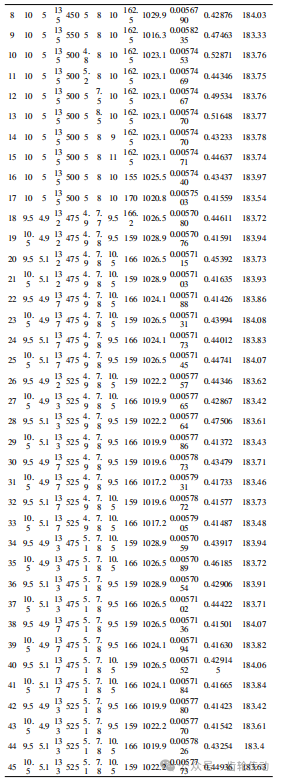

這里基于中心復合試驗設計方法抽取81組數據理論點,設置輸入參數為上述8個立柱內部尺寸,輸出參數為立柱一階固有 頻率、立柱質量、立柱最大應力及變形位移,提取數據理論點響應值,響應值,如表3所示。

基于MOGA算法的立柱優:基于試驗設計所獲得的數據理論點響應值,設置立柱質量為目標函數,一階固有頻率,變形位移為約束函數,立柱內部結構尺寸DS_Y、DS_I、DS_U等8個尺寸參數為自變量。通過上述關系構建立柱優化數學模型,如式(4)、式(5)所示。

這里通過ANSYS Workbench Design Experiment中的Direct optimization模塊進行遺傳算法求解,通過遺傳算法篩選出符合約束函數下,目標函數最小的三組最優結構尺寸,如圖13所示。

圖13 最優尺寸

綜上所述,通過對圖13所得最優尺寸進行分析,選取相同約 束下目標函數最小的第三組尺寸與原型立柱進行相同邊界條件 下的靜動態性能對比,對比結果,如表4所示。

以擺線輪成形磨床立柱為研究對象,采用一級拓撲優化、二級結構仿生、三級尺寸優化相結合的多級多目標優化方法,實現了機床立柱從初步設計到詳細設計再到最終方案的一系列優化設計過程,得到如下結論:

(1)相對于現階段的傳統設計,采用全新的拓撲優化設計,打破了現有設計經驗的束縛,為立柱的結構設計提供了最佳的主體布局。

(2)相對于現階段常用的加強筋結構,采用創新的結構仿生設計結構,通過相似性理論確定仿生原型,為立柱主體筋板設計提供最佳的筋板結構設計思路。

(3)通過響應面法尺寸優化,確定了立柱內部結構的最佳尺寸,在其整體尺寸比例、體積與原型立柱基本相同的情況下,新型立柱整體質量減輕18.4%,在邊界條件相同的情況下,最大應力減少23.6%,變形位移減少0.6%,固有頻率有所提升,實現了立柱的輕量化與靜動態性能的提高。

結果表明:在輕量化的前提下,機床立柱的靜動態性能獲得不同程度的提升,驗證了所提出的多級多目標優化方法的可行性。

參考文獻:略

以應變能最小為目標函數,以體積分數為約束,采用拓撲優化設計方法,確定了復雜載荷下擺線輪成形磨床立柱材料的最佳分布。

以王蓮葉脈和芭蕉葉柄為仿生目標,采用結構仿生優化設計方法,在立柱內部仿生空間設計仿生筋板,最大限度提升立柱整體性能。

采用響應面模型遺傳算法對立柱內部復雜結構尺寸進行優化,得到尺寸最優解。

結果表明:在受載相同的情況下,優化后的立柱質量減輕18.4%,立柱最大應力減少23.6%,變形位移減少0.6%,一階固有頻率有所提升。

引 言

隨著國防、機器人產業以及航空航天技術的快速發展,推動了精密機床向著高速、高效、高精度方向邁進。

擺線齒輪成形磨削機床是我國實現工業機器人擺線針輪精密減速器國產化的核心裝備之一,立柱作為機床的關鍵基礎件和導向元件直接影響了磨削加工精度。

優化精密機床的剛度、抗震性、穩定性時,如何實現零部件的輕量化和結構的最佳布局是當前精密機床所面臨的一項技術難題。

國內外不少學者采用有限元分析、拓撲優化等方法對機床立柱、床身等結構進行了研究。

文獻采用拓撲優化的方法實現了機床關鍵結構件的輕量化設計,同時提升了機床的動態特性。

文獻選擇不同內部結構的橫梁進行有限元對比分析,經過尺寸分析獲得了最優的橫梁厚度。

文獻以球形蝸桿砂輪磨齒機床身為研究對象,采用靈敏度分析和多目標優化方法求解出了床身的最優結構參數,利用有限元法對比了優化前后床身的靜動態性能,驗證了床身優選結果的有效性。

文獻建立了機床整機的有限元模型以及數學模型,對機床的關鍵零部件結構進行了拓撲優化及模態分析。

文獻采用有限元法對機床關鍵零部件實現了結構尺寸優化。

文獻通過對機床整機靜剛度的有限元分析,找出了機床結構設計的薄弱環節。

綜上所述,目前國內外學者普遍采用單一優化設計方法對機床結構進行優化設計,并未采用多種優化設計方法進行綜合優化。

因此這里嘗試采用拓撲優化、尺寸優化、結構仿生優化對擺線輪成形磨床立柱進行多級多目標優化設計。

原型擺線輪成形磨床三維建模

Y7654A型擺線輪磨齒機是秦川機床廠早期所研制的擺線輪磨削機床也是國內擺線輪加工最具代表的擺線輪磨削機床,相較于同期國外生產制造的成形磨床,Y7654A型擺線輪磨齒機的加工精度較低,其根本原因在于機床結構的靜動態性能不足,Y7654A型擺線輪磨齒機,如圖1(a)所示。

因此參照Y7654A型擺線輪磨齒機設計出原型擺線輪成形磨床的三維模型,如圖1(b)所示。

同時立柱是擺線輪成形磨床的關鍵基礎件和導向元件,立柱整體靜動態性能的好壞將影響擺線輪成形磨床對于零件的加工精度,所以這里選取擺線輪成形磨床立柱作為研究對象,深入研究如何降低立柱質量、提高立柱靜動態特性。

(a)Y7654A型擺線輪磨齒機

(b)原型擺線輪成形磨床

圖1 擺線輪成形磨床

將機床立柱看做成一個振動系統,如圖2所示。

圖2 立柱振動系統簡圖

振動系統是由質量m、連接質量和地面的彈簧k、阻尼c組成,當振動系統受到外部激勵力F的時候,系統將會發生微量位移x,其振動微分方程為:

機床立柱結構的模態參數與所受到外部激勵力的大小無關,只與立柱結構、材料、質量相關,在忽略機構阻尼所產生的影響之后,可得到無阻尼固有頻率如下。

當系統受到外部激勵力的時候,激勵力大小為:

在共振時引起的振幅為:

由式(2)、式(3)可知,在質量相等的情況下,增加立柱的最大固有頻率能降低共振點處振幅,從而改善機床立柱動態性能。

原型立柱的靜動態分析

原型立柱有限元模型:運用三維建模軟件繪制擺線輪成形磨床立柱,確定立柱結構為懸臂梁結構,以實際工況下的約束和所受載荷為背景對原型立柱進行初步設計,如圖3所示。

圖3 原型立柱

在立柱導軌面上施加大小為0.08MPa,方向為X軸負方向的均布載荷以及立柱頂端部分施加大小為0.05MPa,方向為Z軸負方向的均布載荷,添加立柱自身所受重力,立柱底部采用固定約束,具體邊界條件,如圖4所示。

圖4 邊界條件

原型立柱靜態學分析:機床立柱材料設置為灰鑄鐵(密度為7200kg/m3,泊松比為0.28,材料彈性模量為110GPa),經網格劃分后得到有限元模型有87979個節點和51074個單元,如圖5所示。

圖5 立柱網格劃分

按照圖4所示邊界條件進行靜態分析,可以獲得機床原型立柱的最大應力以及變形位移,最大應力為0.56073MPa,變形位移為0.0057636mm,如圖6、圖7所示。

圖6 原型立柱應力云圖

圖7 原型立柱位移云圖

原型立柱的模態分析:機床立柱的模態分析是機床結構分析的重要組成部分之一, 機床立柱的材料屬性和約束條件同上述靜態分析結果一致,得到機床立柱前六階振型圖,如圖8所示。

(a)原型立柱一階振型

(b)原型立柱二階振型

(c)原型立柱三階振型

(d)原型立柱四階振型

(e)原型立柱五階振型

(f)原型立柱六階振型

圖8 原型立柱6階振型

同時由ANSYS Workbench軟件可以得到原型立柱的前6階固有頻率,如表1所示。

表1 原型立柱固有頻率

三級綜合優化設計流程

立柱主體拓撲優化:拓撲優化是指在已知材料屬性、設計區域、目標函數、響應約束的情況下,通過連續體結構拓撲優化方法對立柱主體結構布局進行改進。

這里以結構柔度為目標函數,以材料體積分數為約束條件,建立優化數學模型,并對拓撲優化結果進行后處理,如圖9所示。

圖9 拓撲優化結果

經過第一級的拓撲優化后,得到的立柱結構布局可以充分的 達到約束函數所約束的條件,同時載荷在立柱上的傳遞路徑清晰地顯示出來,拓撲優化結果具備:

(1)整體迭代速度快。以靜態分析下的柔度為目標函數在經過28次迭代后快速達到收斂狀態。

(2)輕量化成效明顯。模型優化后立柱質量大幅度減小。

(3)結構具有可實用性。保留的設計區域為單元格密度0.4以上的區域,這些區域對于剛度有較大的提升作用,且保留下來的區域在實際加工中,制造難度較小,有利于應用于實際生產加工。

立柱的仿生結構優化:結構仿生學的發展是建立在工程力學的基礎上,結合最新的相似理論學,針對不同生物體在不同結構層次下的受力規律開展研究。

為了獲得設計靈感,通常會分析仿生對象與研究對象在結構、力和功能上的相似性,進而設計出與仿生對象結構相似的仿生結構,實現提升使用性能,提高設計效率的目的。

王蓮葉脈在結構相似性上:王蓮葉脈以一級主脈、二級分脈、 三級次脈所形成交叉縱橫的葉脈布局與機床立柱結構中的筋板 布局有著異曲同工之妙。

王蓮葉脈在功能相似性上:王蓮的葉脈結構主要起到支撐蓮葉的作用,而立柱也屬于機床的主要支撐部件。

王蓮葉脈在載荷相似性上:立柱作為機床重要的支撐部件,立柱首先會承受一定量的外部載荷,主要來自加工狀態下磨削部分所產生的磨削力,其次立柱還需承受電機、自身重力、磨削系統重力。

在自然界中,王蓮主要受到一定量的風載,自身的重量以及水面波動所產生的作用力,其載荷的作用形式與立柱相似程度很高。

芭蕉葉柄在結構相似性:芭蕉葉柄和立柱的結構布局上都包 含有一定量的連續結構和離散結構,其結構的相似性很高。

在功能上,芭蕉葉柄作為支撐件和結合件來連接和支撐芭蕉葉,而立柱的主要功能也是用來承受磨削部件載荷以及連接床身。

在載荷上,立柱主要承受來自電機、自身重力、磨削系統重力、磨削部分所產生的磨削力,而芭蕉葉柄主要承受葉片所受風載以及葉片本身的重力。

因此綜上所述,結合拓撲優化所得立柱主體結構及仿生設計空間,優化設計出立柱主體內部筋板結構,如圖10、圖11所示。

圖10 仿生立柱結構

圖11 仿生邏輯進化過程

基于響應面法的尺寸優化:

參數化模型建立:雖然經過拓撲優化和結構仿生優化后得到仿生立柱的最佳布局,但是立柱內部結構尺寸參數仍使用常規設計法設計,因此需要考慮不影響機床各個部件裝配關系的前提下,選擇其內部結構尺寸進行優化,這里選擇的尺寸參數,如圖12所示。

各參數初始值通過經驗法計算得出,為了得到最全面的優化解,DS_P、DS_Y、DS_U 等8個參數取值范圍由ANSYS Workbench中通過響應面模型建立而給定的最大范圍,如表2所示。

圖12 各尺寸參數

表2 設計變量取值范圍

試驗設計:響應面模型準確的建立,需要大量試驗點數據的支撐,因此本次實驗選用中心復合試驗設計(Central Composite Design,CCD),又稱二次回歸旋轉設計。

這里基于中心復合試驗設計方法抽取81組數據理論點,設置輸入參數為上述8個立柱內部尺寸,輸出參數為立柱一階固有 頻率、立柱質量、立柱最大應力及變形位移,提取數據理論點響應值,響應值,如表3所示。

表3 81組試驗數據點及其響應值

基于MOGA算法的立柱優:基于試驗設計所獲得的數據理論點響應值,設置立柱質量為目標函數,一階固有頻率,變形位移為約束函數,立柱內部結構尺寸DS_Y、DS_I、DS_U等8個尺寸參數為自變量。通過上述關系構建立柱優化數學模型,如式(4)、式(5)所示。

圖13 最優尺寸

表4 方案對比

結 論

以擺線輪成形磨床立柱為研究對象,采用一級拓撲優化、二級結構仿生、三級尺寸優化相結合的多級多目標優化方法,實現了機床立柱從初步設計到詳細設計再到最終方案的一系列優化設計過程,得到如下結論:

(1)相對于現階段的傳統設計,采用全新的拓撲優化設計,打破了現有設計經驗的束縛,為立柱的結構設計提供了最佳的主體布局。

(2)相對于現階段常用的加強筋結構,采用創新的結構仿生設計結構,通過相似性理論確定仿生原型,為立柱主體筋板設計提供最佳的筋板結構設計思路。

(3)通過響應面法尺寸優化,確定了立柱內部結構的最佳尺寸,在其整體尺寸比例、體積與原型立柱基本相同的情況下,新型立柱整體質量減輕18.4%,在邊界條件相同的情況下,最大應力減少23.6%,變形位移減少0.6%,固有頻率有所提升,實現了立柱的輕量化與靜動態性能的提高。

結果表明:在輕量化的前提下,機床立柱的靜動態性能獲得不同程度的提升,驗證了所提出的多級多目標優化方法的可行性。

參考文獻:略