針對電動重卡螺旋錐齒輪在服役過程中出現(xiàn)的早期打齒失效問題,文章通過宏觀形貌分析、材料分析、微觀分析、應(yīng)力分析、報(bào)文分析等手段,找到了引起失效的主要原因。

該分析認(rèn)為通過優(yōu)化正車與倒車、反拖相互切換及扭矩設(shè)計(jì)策略,并優(yōu)化齒輪的宏觀和微觀修形、嚙合印跡,可降低膠合安全系數(shù)、提高齒輪油抗膠合能力,以適用電動重卡動態(tài)載荷變化和加速/制動的切換工況。

研究結(jié)果為電動重卡傳動系統(tǒng)的可靠性提升提供了一定依據(jù)。

近幾年來,電動重卡市場發(fā)展迅猛,2024年電動重卡銷量達(dá)46.2萬輛,同比增長31.1%,市場滲透率突破17%。

預(yù)計(jì)到2030年,電動重卡年銷量約200萬輛,滲透率將達(dá)50%。

電動重卡因零排放、低噪音等優(yōu)勢成為物流運(yùn)輸領(lǐng)域的重要發(fā)展方向,其傳動系統(tǒng)中的螺旋錐齒輪承擔(dān)著高扭矩傳遞與動力功能。

然而,電動重卡因扭矩特性與傳統(tǒng)燃油車有差異顯著,其動力系統(tǒng)輸出扭矩大,齒輪需承受更強(qiáng)的瞬時沖擊和持續(xù)高載荷,在頻繁啟停、加速/制動工況切換時齒輪需適應(yīng)動態(tài)載荷變化,對齒輪的耐受力程度逐漸加強(qiáng)。

螺旋錐齒輪在車橋中的作用主要有:

1)改變動力傳輸方向,將電機(jī)輸出的動力從縱向傳遞方向改變?yōu)檐囕喌臋M向轉(zhuǎn)動方向,使車輛能夠?qū)崿F(xiàn)正常的行駛和轉(zhuǎn)向。

2)實(shí)現(xiàn)減速增扭,通過設(shè)計(jì)主、從動螺旋錐齒輪的齒數(shù)比,實(shí)現(xiàn)減速增扭的功能,滿足車輛在不同行駛條件下對扭矩和速度的需求。打齒失效會導(dǎo)致嚴(yán)重的安全隱患,分析失效原因?qū)π袠I(yè)發(fā)展至關(guān)重要。

隨著公司車橋匹配電動重卡的占比越來越高, 逐漸在售后市場出現(xiàn)齒輪打齒故障。

在某礦區(qū),公司匹配電動重載牽引車,頻發(fā)齒輪打齒故障模式。

工況為碎石及土路的臨時道路,裝載石料,重載下山,空載上山,主要為重載下坡工況,單趟距離為60~100km,當(dāng)行駛至10000~20000km時,出現(xiàn)螺旋錐齒輪打齒故障,這會影響公司口碑,故開展失效分析,尋找故障原因。

宏觀形貌分析:對該礦區(qū)的一起螺旋錐齒輪失效件進(jìn)行分析,故障里程為12000km,運(yùn)行時間為3個月。

客戶反饋重載下坡時突發(fā)異響,經(jīng)拆解發(fā)現(xiàn)主要為被動錐齒輪打齒,螺旋錐齒輪副宏觀失效形貌照片如圖1所示。

圖1 螺旋錐齒輪副宏觀失效形貌

主動錐齒輪齒頂拉毛,尤其倒車面較為明顯, 但未見打齒現(xiàn)象,如圖2所示。

圖2 主動錐齒輪宏觀失效形貌

被動錐齒輪約為10個輪齒打齒,打齒位置主要位于齒長方向小端及偏齒頂位置。

從齒面和斷口分析,發(fā)現(xiàn)被動輪倒車面嚙合印跡下沿存在疲勞膠合帶,從小端一直延伸到距離大端10mm左右的區(qū)域,出現(xiàn)一條明顯的溝槽,寬度為3~4mm左右,印跡偏小端,從齒寬中部到小端齒頂打齒,小端存在壓潰情況。

從失效形貌分析,倒車面靠近嚙合下沿處黏著磨損伴隨材料轉(zhuǎn)移,靠近小端齒頂出現(xiàn)壓潰打齒,如圖3所示。

圖3 被動錐齒輪宏觀失效形貌

被動錐齒輪斷口宏觀形貌(見圖4):斷齒可見明顯的光亮輝紋,為典型接觸疲勞斷裂形式,相鄰斷齒無明顯疲勞斷裂特征,呈深灰色沖擊韌性斷口。

同一構(gòu)件系統(tǒng)中出現(xiàn)兩種性質(zhì)不同的斷裂特征,在這種情況下應(yīng)先確定首個斷裂部位。

基本原則為既有接觸疲勞斷裂,又有沖擊韌性斷裂,一般會先發(fā)生疲勞斷裂。

宏觀粗視分析結(jié)論為,齒凹面近齒根處齒面次表層最先出現(xiàn)顯微裂紋,隨著疲勞應(yīng)力的增加,在表面滲碳層先出現(xiàn)壓潰,裂紋進(jìn)一步向心部擴(kuò)展,到交界剪切唇處失穩(wěn)斷裂,而斷裂的碎片將其他齒打斷。

圖4 被動錐齒輪斷口宏觀形貌

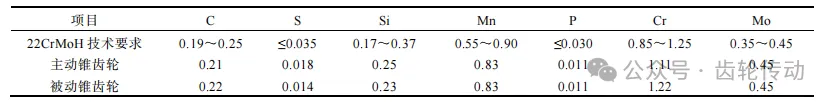

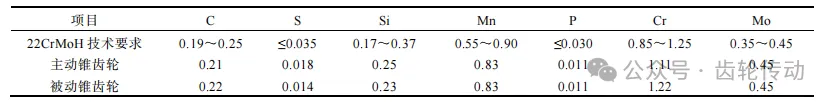

化學(xué)成分分析:切取失效件齒輪輪齒樣塊,采用直讀式光譜儀對失效的主被動螺旋錐齒輪取樣進(jìn)行化學(xué)成分分析,檢測結(jié)果滿足標(biāo)準(zhǔn)《保證淬透性結(jié)構(gòu)鋼》(GB/T 5216-2014)中對22CrMoH的成分要求, 如表1所示。

金相組織、硬度檢測:對切取的齒輪樣塊進(jìn)行拋光,并用無水乙醇洗凈,在500倍的光學(xué)顯微鏡下進(jìn)行金相組織觀察,按照標(biāo)準(zhǔn)《鋼件滲碳淬火回火金相檢驗(yàn)》(GB/T 25744-2010)進(jìn)行滲碳淬火回火金相檢驗(yàn),齒輪金相組織滿足圖紙技術(shù)要求,滲碳層組織為回火馬氏體+殘余奧氏體,心部為低碳馬氏體,未見粗大晶粒或異常組織。

齒面倒車面工作區(qū)存在二次淬火和回火特征,主要由齒面膠合引起。

硬化層深度按照標(biāo)準(zhǔn)《鋼件滲碳淬火硬化層深度的測定》(GB/T 9450-2005)進(jìn)行滲碳淬火有效硬化層深度的測定,硬度按照標(biāo)準(zhǔn)《金屬材料洛氏硬度試驗(yàn)第1部分:試驗(yàn)方法》(GB/T 230.1-2018)進(jìn)行洛氏硬度檢測,檢測結(jié)果均符合技術(shù)要求,檢測結(jié)果如表2所示。

微觀形貌分析:對被動錐齒輪倒車面嚙合下沿,即打齒裂源處進(jìn)行掃描電鏡微觀分析,發(fā)現(xiàn)倒車面齒面因瞬時高溫焊合后撕裂形成凹坑、條紋,局部區(qū)域出現(xiàn)塑性流動痕跡。

經(jīng)以上特征分析,對比國際標(biāo)準(zhǔn)ISO 10825-1:2022EN的齒面磨損形貌,屬典型的膠合特征。

膠合是兩嚙合齒面在干摩擦接觸或混合潤滑狀態(tài)下,由于摩擦升溫形成焊合與撕裂而造成的材料損失。

在嚙合過程中,由于過高地接觸壓力和相對滑動速度,促使齒面的接觸溫度瞬時升高。

此時,隔離兩嚙合齒面的潤滑油膜破裂,金屬活性也逐漸增大,在較大接觸載荷的作用下,兩接觸齒面即會形成微觀尺寸級別上的金屬焊合,伴隨著兩嚙合齒面持續(xù)的相對滾滑運(yùn)動,局部焊合金屬會被無規(guī)則地撕裂,從而造成齒面材料的脫落,如圖5所示。

圖5 裂源處齒面膠合形貌

匹配分析:實(shí)際采集故障車輛報(bào)文(見表3)顯示,實(shí)際該車匹配最大倒車輸入扭矩達(dá)到8478Nm,該車橋額定輸入扭矩為7567Nm,達(dá)到了額定扭矩的112%。

技術(shù)協(xié)議中規(guī)定電機(jī)反拖扭矩為額定扭矩的40%,即3026Nm,實(shí)際電機(jī)制動反拖扭矩高達(dá)72%,傳統(tǒng)燃油車使用齒輪倒車的頻次較少,歷史油車齒輪設(shè)計(jì)方案只關(guān)注60%載荷以下的加載嚙合印跡。

現(xiàn)匹配電車后,齒輪倒車實(shí)際載荷由60%提升至100%,反拖輸入扭矩由40%提升至70%,可見對螺旋錐齒輪副的考驗(yàn)加大。

嚙合印跡分析:傳統(tǒng)燃油車螺旋錐齒輪反車工況加載嚙合印跡僅進(jìn)行至60%載荷,其大小端嚙合印跡均未脫出,如圖6所示。

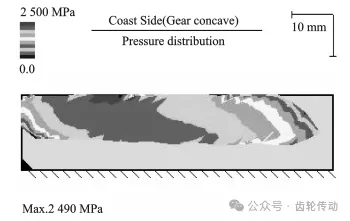

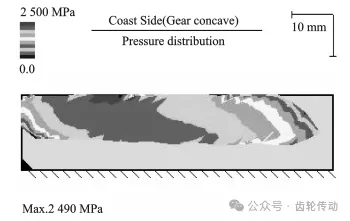

匹配電車以后,加載嚙合印跡已不能按照傳統(tǒng)燃油車倒車加載嚙合印跡做到60%停止,而應(yīng)進(jìn)行至100%,根據(jù)Kimos計(jì)算結(jié)果,在倒車面100%的情況下,嚙合印跡從小端脫出,最大接觸應(yīng)力達(dá)到2490MPa。

載荷越大,最大接觸區(qū)越靠近齒頂,如圖7所示。再疊加反拖扭矩大的原因,使靠近嚙合下沿區(qū)域出現(xiàn)了膠合帶。

齒根附近長時間高溫更容易使螺旋錐齒輪嚙合界面潤滑失效,導(dǎo)致初期膠合發(fā)生在齒根附近,并沿齒高方向擴(kuò)展到整個齒面。

圖6 60%載荷被動錐齒輪倒車面嚙合印跡

圖7 100%載荷被動錐齒輪倒車面齒面應(yīng)力分布

針對電動重卡螺旋錐齒輪打齒現(xiàn)象,通過斷口形貌分析和齒面微觀分析等,形成結(jié)論如下:

1)主機(jī)廠電機(jī)反拖扭矩偏大,按照實(shí)際工況,嚙合印記應(yīng)按照100%進(jìn)行加載。

2)反拖扭矩越大,嚙合印跡越靠近小端。加載100%載荷后,小端會脫出。隨著扭矩的增大,最大應(yīng)力區(qū)向齒頂轉(zhuǎn)移,這是造成靠小端齒頂壓潰打齒的主要原因。

3)由于大扭矩和較高滑移速度,靠近齒根部分先出現(xiàn)膠合及點(diǎn)蝕疲勞帶,減小了齒輪厚度和剛度,大扭矩下小端齒頂應(yīng)力大,導(dǎo)致齒輪倒車面齒頂、源于小端出現(xiàn)打齒。

隨著商用電動重卡的應(yīng)力領(lǐng)域逐漸增大,傳統(tǒng)的螺旋錐齒輪設(shè)計(jì)方案已無法匹配電動重卡的應(yīng)用工況。

為應(yīng)對這種情況,主機(jī)廠需優(yōu)化動力系統(tǒng)的扭矩切換及扭矩設(shè)計(jì)策略,同時,在螺旋錐齒輪方面,還應(yīng)進(jìn)行設(shè)計(jì)強(qiáng)化,主要措施有:通過齒輪宏觀設(shè)計(jì)及微觀修形,優(yōu)化嚙合印跡, 降低齒輪膠合安全系數(shù);提高齒輪油抗膠合能力。

參考文獻(xiàn):略

作者簡介:田婧(1992-),女,工程師,研究方向?yàn)辇X輪材料及表面處理、失效分析等技術(shù)與改進(jìn)。

該分析認(rèn)為通過優(yōu)化正車與倒車、反拖相互切換及扭矩設(shè)計(jì)策略,并優(yōu)化齒輪的宏觀和微觀修形、嚙合印跡,可降低膠合安全系數(shù)、提高齒輪油抗膠合能力,以適用電動重卡動態(tài)載荷變化和加速/制動的切換工況。

研究結(jié)果為電動重卡傳動系統(tǒng)的可靠性提升提供了一定依據(jù)。

近幾年來,電動重卡市場發(fā)展迅猛,2024年電動重卡銷量達(dá)46.2萬輛,同比增長31.1%,市場滲透率突破17%。

預(yù)計(jì)到2030年,電動重卡年銷量約200萬輛,滲透率將達(dá)50%。

電動重卡因零排放、低噪音等優(yōu)勢成為物流運(yùn)輸領(lǐng)域的重要發(fā)展方向,其傳動系統(tǒng)中的螺旋錐齒輪承擔(dān)著高扭矩傳遞與動力功能。

然而,電動重卡因扭矩特性與傳統(tǒng)燃油車有差異顯著,其動力系統(tǒng)輸出扭矩大,齒輪需承受更強(qiáng)的瞬時沖擊和持續(xù)高載荷,在頻繁啟停、加速/制動工況切換時齒輪需適應(yīng)動態(tài)載荷變化,對齒輪的耐受力程度逐漸加強(qiáng)。

螺旋錐齒輪在車橋中的作用主要有:

1)改變動力傳輸方向,將電機(jī)輸出的動力從縱向傳遞方向改變?yōu)檐囕喌臋M向轉(zhuǎn)動方向,使車輛能夠?qū)崿F(xiàn)正常的行駛和轉(zhuǎn)向。

2)實(shí)現(xiàn)減速增扭,通過設(shè)計(jì)主、從動螺旋錐齒輪的齒數(shù)比,實(shí)現(xiàn)減速增扭的功能,滿足車輛在不同行駛條件下對扭矩和速度的需求。打齒失效會導(dǎo)致嚴(yán)重的安全隱患,分析失效原因?qū)π袠I(yè)發(fā)展至關(guān)重要。

失效概況

隨著公司車橋匹配電動重卡的占比越來越高, 逐漸在售后市場出現(xiàn)齒輪打齒故障。

在某礦區(qū),公司匹配電動重載牽引車,頻發(fā)齒輪打齒故障模式。

工況為碎石及土路的臨時道路,裝載石料,重載下山,空載上山,主要為重載下坡工況,單趟距離為60~100km,當(dāng)行駛至10000~20000km時,出現(xiàn)螺旋錐齒輪打齒故障,這會影響公司口碑,故開展失效分析,尋找故障原因。

原因分析

宏觀形貌分析:對該礦區(qū)的一起螺旋錐齒輪失效件進(jìn)行分析,故障里程為12000km,運(yùn)行時間為3個月。

客戶反饋重載下坡時突發(fā)異響,經(jīng)拆解發(fā)現(xiàn)主要為被動錐齒輪打齒,螺旋錐齒輪副宏觀失效形貌照片如圖1所示。

圖1 螺旋錐齒輪副宏觀失效形貌

圖2 主動錐齒輪宏觀失效形貌

被動錐齒輪約為10個輪齒打齒,打齒位置主要位于齒長方向小端及偏齒頂位置。

從齒面和斷口分析,發(fā)現(xiàn)被動輪倒車面嚙合印跡下沿存在疲勞膠合帶,從小端一直延伸到距離大端10mm左右的區(qū)域,出現(xiàn)一條明顯的溝槽,寬度為3~4mm左右,印跡偏小端,從齒寬中部到小端齒頂打齒,小端存在壓潰情況。

從失效形貌分析,倒車面靠近嚙合下沿處黏著磨損伴隨材料轉(zhuǎn)移,靠近小端齒頂出現(xiàn)壓潰打齒,如圖3所示。

圖3 被動錐齒輪宏觀失效形貌

被動錐齒輪斷口宏觀形貌(見圖4):斷齒可見明顯的光亮輝紋,為典型接觸疲勞斷裂形式,相鄰斷齒無明顯疲勞斷裂特征,呈深灰色沖擊韌性斷口。

同一構(gòu)件系統(tǒng)中出現(xiàn)兩種性質(zhì)不同的斷裂特征,在這種情況下應(yīng)先確定首個斷裂部位。

基本原則為既有接觸疲勞斷裂,又有沖擊韌性斷裂,一般會先發(fā)生疲勞斷裂。

宏觀粗視分析結(jié)論為,齒凹面近齒根處齒面次表層最先出現(xiàn)顯微裂紋,隨著疲勞應(yīng)力的增加,在表面滲碳層先出現(xiàn)壓潰,裂紋進(jìn)一步向心部擴(kuò)展,到交界剪切唇處失穩(wěn)斷裂,而斷裂的碎片將其他齒打斷。

圖4 被動錐齒輪斷口宏觀形貌

化學(xué)成分分析:切取失效件齒輪輪齒樣塊,采用直讀式光譜儀對失效的主被動螺旋錐齒輪取樣進(jìn)行化學(xué)成分分析,檢測結(jié)果滿足標(biāo)準(zhǔn)《保證淬透性結(jié)構(gòu)鋼》(GB/T 5216-2014)中對22CrMoH的成分要求, 如表1所示。

表1 化學(xué)成分(質(zhì)量分?jǐn)?shù))單位:%

金相組織、硬度檢測:對切取的齒輪樣塊進(jìn)行拋光,并用無水乙醇洗凈,在500倍的光學(xué)顯微鏡下進(jìn)行金相組織觀察,按照標(biāo)準(zhǔn)《鋼件滲碳淬火回火金相檢驗(yàn)》(GB/T 25744-2010)進(jìn)行滲碳淬火回火金相檢驗(yàn),齒輪金相組織滿足圖紙技術(shù)要求,滲碳層組織為回火馬氏體+殘余奧氏體,心部為低碳馬氏體,未見粗大晶粒或異常組織。

齒面倒車面工作區(qū)存在二次淬火和回火特征,主要由齒面膠合引起。

硬化層深度按照標(biāo)準(zhǔn)《鋼件滲碳淬火硬化層深度的測定》(GB/T 9450-2005)進(jìn)行滲碳淬火有效硬化層深度的測定,硬度按照標(biāo)準(zhǔn)《金屬材料洛氏硬度試驗(yàn)第1部分:試驗(yàn)方法》(GB/T 230.1-2018)進(jìn)行洛氏硬度檢測,檢測結(jié)果均符合技術(shù)要求,檢測結(jié)果如表2所示。

表2 金相組織及硬度檢測結(jié)果

微觀形貌分析:對被動錐齒輪倒車面嚙合下沿,即打齒裂源處進(jìn)行掃描電鏡微觀分析,發(fā)現(xiàn)倒車面齒面因瞬時高溫焊合后撕裂形成凹坑、條紋,局部區(qū)域出現(xiàn)塑性流動痕跡。

經(jīng)以上特征分析,對比國際標(biāo)準(zhǔn)ISO 10825-1:2022EN的齒面磨損形貌,屬典型的膠合特征。

膠合是兩嚙合齒面在干摩擦接觸或混合潤滑狀態(tài)下,由于摩擦升溫形成焊合與撕裂而造成的材料損失。

在嚙合過程中,由于過高地接觸壓力和相對滑動速度,促使齒面的接觸溫度瞬時升高。

此時,隔離兩嚙合齒面的潤滑油膜破裂,金屬活性也逐漸增大,在較大接觸載荷的作用下,兩接觸齒面即會形成微觀尺寸級別上的金屬焊合,伴隨著兩嚙合齒面持續(xù)的相對滾滑運(yùn)動,局部焊合金屬會被無規(guī)則地撕裂,從而造成齒面材料的脫落,如圖5所示。

圖5 裂源處齒面膠合形貌

匹配分析:實(shí)際采集故障車輛報(bào)文(見表3)顯示,實(shí)際該車匹配最大倒車輸入扭矩達(dá)到8478Nm,該車橋額定輸入扭矩為7567Nm,達(dá)到了額定扭矩的112%。

技術(shù)協(xié)議中規(guī)定電機(jī)反拖扭矩為額定扭矩的40%,即3026Nm,實(shí)際電機(jī)制動反拖扭矩高達(dá)72%,傳統(tǒng)燃油車使用齒輪倒車的頻次較少,歷史油車齒輪設(shè)計(jì)方案只關(guān)注60%載荷以下的加載嚙合印跡。

現(xiàn)匹配電車后,齒輪倒車實(shí)際載荷由60%提升至100%,反拖輸入扭矩由40%提升至70%,可見對螺旋錐齒輪副的考驗(yàn)加大。

表3 實(shí)車扭矩采集數(shù)據(jù) 單位:Nm

嚙合印跡分析:傳統(tǒng)燃油車螺旋錐齒輪反車工況加載嚙合印跡僅進(jìn)行至60%載荷,其大小端嚙合印跡均未脫出,如圖6所示。

匹配電車以后,加載嚙合印跡已不能按照傳統(tǒng)燃油車倒車加載嚙合印跡做到60%停止,而應(yīng)進(jìn)行至100%,根據(jù)Kimos計(jì)算結(jié)果,在倒車面100%的情況下,嚙合印跡從小端脫出,最大接觸應(yīng)力達(dá)到2490MPa。

載荷越大,最大接觸區(qū)越靠近齒頂,如圖7所示。再疊加反拖扭矩大的原因,使靠近嚙合下沿區(qū)域出現(xiàn)了膠合帶。

齒根附近長時間高溫更容易使螺旋錐齒輪嚙合界面潤滑失效,導(dǎo)致初期膠合發(fā)生在齒根附近,并沿齒高方向擴(kuò)展到整個齒面。

圖6 60%載荷被動錐齒輪倒車面嚙合印跡

圖7 100%載荷被動錐齒輪倒車面齒面應(yīng)力分布

結(jié)論與建議

針對電動重卡螺旋錐齒輪打齒現(xiàn)象,通過斷口形貌分析和齒面微觀分析等,形成結(jié)論如下:

1)主機(jī)廠電機(jī)反拖扭矩偏大,按照實(shí)際工況,嚙合印記應(yīng)按照100%進(jìn)行加載。

2)反拖扭矩越大,嚙合印跡越靠近小端。加載100%載荷后,小端會脫出。隨著扭矩的增大,最大應(yīng)力區(qū)向齒頂轉(zhuǎn)移,這是造成靠小端齒頂壓潰打齒的主要原因。

3)由于大扭矩和較高滑移速度,靠近齒根部分先出現(xiàn)膠合及點(diǎn)蝕疲勞帶,減小了齒輪厚度和剛度,大扭矩下小端齒頂應(yīng)力大,導(dǎo)致齒輪倒車面齒頂、源于小端出現(xiàn)打齒。

隨著商用電動重卡的應(yīng)力領(lǐng)域逐漸增大,傳統(tǒng)的螺旋錐齒輪設(shè)計(jì)方案已無法匹配電動重卡的應(yīng)用工況。

為應(yīng)對這種情況,主機(jī)廠需優(yōu)化動力系統(tǒng)的扭矩切換及扭矩設(shè)計(jì)策略,同時,在螺旋錐齒輪方面,還應(yīng)進(jìn)行設(shè)計(jì)強(qiáng)化,主要措施有:通過齒輪宏觀設(shè)計(jì)及微觀修形,優(yōu)化嚙合印跡, 降低齒輪膠合安全系數(shù);提高齒輪油抗膠合能力。

參考文獻(xiàn):略

作者簡介:田婧(1992-),女,工程師,研究方向?yàn)辇X輪材料及表面處理、失效分析等技術(shù)與改進(jìn)。