為了滿足對(duì)大尺寸,多型號(hào)齒輪的自動(dòng)化倒角加工要求,設(shè)計(jì)一套基于機(jī)器人視覺的齒輪倒角檢測(cè)定位和加工系統(tǒng)。

本論文主要研究?jī)?nèi)容有:提出一種高精密協(xié)同測(cè)量的方法,實(shí)現(xiàn)對(duì)齒輪輪廓的精準(zhǔn)測(cè)量,解決了齒輪輪廓在視覺系統(tǒng)中的定位問(wèn)題;

為應(yīng)對(duì)不同型號(hào)的齒輪加工,提出一種手眼協(xié)動(dòng)的標(biāo)定方法,標(biāo)定出視覺系統(tǒng)和機(jī)器人系統(tǒng)的位置關(guān)系;

推導(dǎo)出在實(shí)際齒輪倒角加工過(guò)程中偏心現(xiàn)象和端跳震蕩現(xiàn)象的誤差模型,在機(jī)器人坐標(biāo)系中進(jìn)行糾正,實(shí)現(xiàn)視覺引導(dǎo)機(jī)器人進(jìn)行齒輪倒角自動(dòng)化加工進(jìn)程。

根據(jù)實(shí)驗(yàn)的數(shù)據(jù)表明,該系統(tǒng)的倒角加工精度優(yōu)于0.3mm,滿足齒輪倒角行業(yè)的自動(dòng)化生產(chǎn)要求,對(duì)傳統(tǒng)的齒輪倒角行業(yè)有著重要意義。

比如生產(chǎn)效率低,危險(xiǎn)性高,在加工過(guò)程中產(chǎn)生的噪音和有害氣體對(duì)人體的危害也比較大,因此在齒輪倒角的行業(yè)中,實(shí)現(xiàn)齒輪倒角自動(dòng)化的需求越來(lái)越高。

為了滿足齒輪倒角自動(dòng)加工的需求,這里設(shè)計(jì)一套基于機(jī)器人視覺的齒輪倒角檢測(cè)定位和加工系統(tǒng),利用視覺系統(tǒng)引導(dǎo)機(jī)器人進(jìn)行自動(dòng)倒角加工,對(duì)傳統(tǒng)的倒角加工行業(yè)有著重要的意義。

圖1 齒輪毛刺

圖2 人工倒角

總體系統(tǒng)組成:齒輪倒角檢測(cè)定位和加工系統(tǒng)的結(jié)構(gòu)類型為四工位環(huán)形輸送系統(tǒng),如圖3所示。四工位的環(huán)形輸送系統(tǒng)可以分為齒輪上料工位,2個(gè)齒輪輸送工位和齒輪加工工位。

圖3 四工位環(huán)形輸送系統(tǒng)

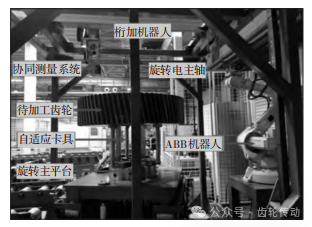

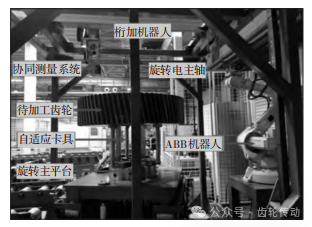

本系統(tǒng)的總體系統(tǒng)組成可以分為四工位環(huán)形輸送系統(tǒng),機(jī)器人倒角系統(tǒng)和視覺定位系統(tǒng),如圖4所示。

圖4 總體系統(tǒng)組成

其中,機(jī)器人倒角系統(tǒng)可以分為機(jī)器人本體,旋轉(zhuǎn)電主軸和加工刀具,加工刀具固定在旋轉(zhuǎn)電主軸上,可以隨著不同的齒輪類型進(jìn)行改變,視覺定位系統(tǒng)分為相機(jī)和鏡頭,激光位移傳感器和桁架機(jī)器人。

其中相機(jī),鏡頭和激光位移傳感器組成協(xié)同測(cè)量系統(tǒng),協(xié)同測(cè)量系統(tǒng)固定在桁架機(jī)器人上,可以對(duì)待加工齒輪進(jìn)行XYZ三個(gè)方向的立體測(cè)量,加工工位現(xiàn)場(chǎng)裝配圖,如圖5所示。

圖5 加工工位現(xiàn)場(chǎng)裝配圖

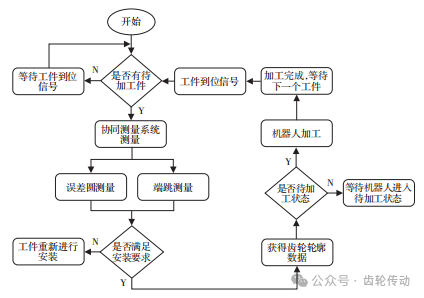

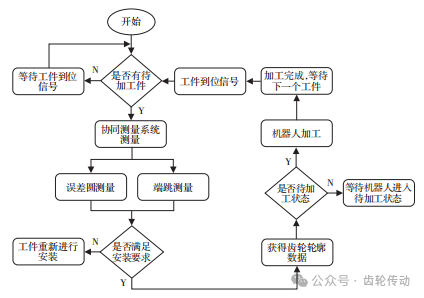

加工工位運(yùn)行流程圖:本系統(tǒng)的加工工位流程圖,如圖6所示。首先齒輪從輸送工位進(jìn)行上料,加工工位判斷是否有待加工工件,沒有就等待工件到位信號(hào),接收到工件到位信號(hào)后,協(xié)同測(cè)量系統(tǒng)會(huì)對(duì)齒輪工件進(jìn)行誤差圓和端跳的測(cè)量。

通過(guò)測(cè)量的數(shù)據(jù)判斷工件是否滿足安裝的要求,不滿足的工件需要重新進(jìn)行安裝,滿足的條件下,控制系統(tǒng)獲得齒輪輪廓數(shù)據(jù),再判斷機(jī)器人是否處于待加工狀態(tài)。

等機(jī)器人進(jìn)入待加工狀態(tài)后,機(jī)器人將進(jìn)行加工,加工完成后,工件流出,等待下一工件,下一個(gè)工件上料后會(huì)再次觸發(fā)工件到位信號(hào),如此循環(huán)這一流程實(shí)現(xiàn)視覺系統(tǒng)引導(dǎo)機(jī)器人加工的自動(dòng)化進(jìn)程。

圖6 加工工位運(yùn)行流程圖

協(xié)同測(cè)量系統(tǒng)的組成和工作原理:為了滿足對(duì)大尺寸,多型號(hào)的齒輪輪廓進(jìn)行測(cè)量,采用一種協(xié)同測(cè)量的方法進(jìn)行測(cè)量,協(xié)同測(cè)量系統(tǒng)由相機(jī),激光位移傳感器和光源組成,如圖7所示。

圖7 協(xié)同測(cè)量系統(tǒng)組成和工作原理圖

協(xié)同測(cè)量系統(tǒng)工作原理:相機(jī)和光源組成單目視覺系統(tǒng),單目系統(tǒng)的成像方式是三角投影,可以將待測(cè)齒輪平面的信息轉(zhuǎn)化到像素坐標(biāo)系中。

這種測(cè)量方式的精度很高,弊端在于缺乏對(duì)深度信息的測(cè)量,此時(shí)添加一個(gè)激光位移傳感器可以實(shí)現(xiàn)和單目系統(tǒng)的協(xié)同測(cè)量,協(xié)同測(cè)量系統(tǒng)固定在桁架機(jī)器人上,就可以實(shí)現(xiàn)對(duì)大尺寸,多型號(hào)齒輪輪廓三維模型的高精度測(cè)量。

齒輪邊緣輪廓提取:以M19Z35齒輪型號(hào)為例,對(duì)齒輪輪廓邊緣處理,首先對(duì)原始圖像采用高斯濾波器進(jìn)行平滑處理,消除圖像的噪聲。

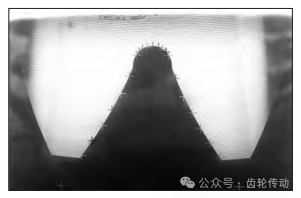

然后利用Canny邊緣檢測(cè)算子,對(duì)圖像進(jìn)行邊緣提取的處理,將檢測(cè)出的邊緣進(jìn)行分割,獲得各段在像素坐標(biāo)系下的齒輪輪廓坐標(biāo),邊緣輪廓提取效果圖,如圖8所示。

圖8 邊緣輪廓提取效果圖

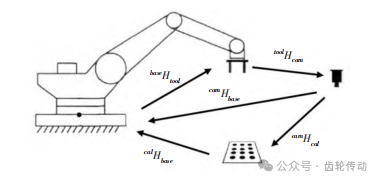

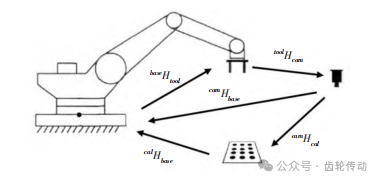

手眼標(biāo)定方法分為眼在手上和眼在手外,本次采用的方法是眼在手外,傳統(tǒng)的眼在手外的標(biāo)定,相機(jī)是固定不動(dòng),本系統(tǒng)為了滿足多種型號(hào)齒輪的加工,借助著兩個(gè)機(jī)器人(桁架機(jī)器人和ABB機(jī)器人),相機(jī)可以自由移動(dòng),實(shí)現(xiàn)相機(jī)和機(jī)器人在空間多個(gè)位置的協(xié)動(dòng)標(biāo)定。

以M19Z35齒輪型號(hào)為例,手眼標(biāo)定就是標(biāo)定相機(jī)坐標(biāo)系和機(jī)器人坐標(biāo)系的位置關(guān)系camHbase,手眼標(biāo)定的工作原理模型,如圖9所示。

圖9 手眼標(biāo)定原理圖

基于視覺機(jī)器人手眼標(biāo)定的閉環(huán)運(yùn)算,得出下式:

式中:camHcalZ—標(biāo)定板坐標(biāo)系相對(duì)于相機(jī)坐標(biāo)系的位置;

calHbase—基坐標(biāo)系相對(duì)于標(biāo)定板坐標(biāo)系下的位置。

采用的標(biāo)定方法是九點(diǎn)標(biāo)定法,選取9個(gè)特征點(diǎn)的坐標(biāo),分別建立在像素坐標(biāo)系,標(biāo)定板坐標(biāo)系和機(jī)器人坐標(biāo)系中,利用最小二乘法來(lái)求解它們之間的映射關(guān)系,標(biāo)定出相機(jī)坐標(biāo)系和機(jī)器人坐標(biāo)系的位姿關(guān)系camHbase。

九點(diǎn)標(biāo)定法的操作步驟:

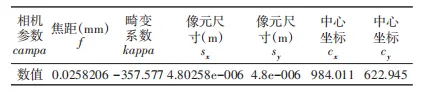

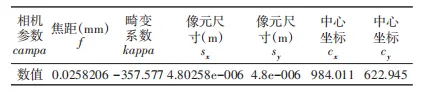

(1)首先對(duì)相機(jī)進(jìn)行內(nèi)外參的標(biāo)定,獲得相機(jī)的內(nèi)參和外參, 標(biāo)定結(jié)果,如表1、表2所示。

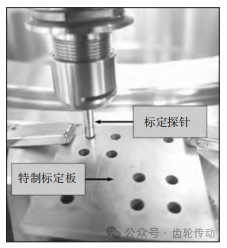

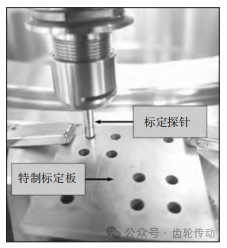

(2)在特制的標(biāo)定板上根據(jù)右手螺旋定則建立標(biāo)定板坐標(biāo)系,如圖10所示。選用特征圓孔的圓心作為特征點(diǎn),獲得在標(biāo)定板坐標(biāo)系中9組特征點(diǎn)的坐標(biāo)數(shù)據(jù)。

圖10 特制標(biāo)定板坐標(biāo)系

(3)相機(jī)對(duì)特制標(biāo)定板進(jìn)行拍照,獲得在像素坐標(biāo)系中9組特征點(diǎn)的坐標(biāo)數(shù)據(jù),兩組坐標(biāo)數(shù)據(jù)一一映射,標(biāo)定出相機(jī)坐標(biāo)系和特制標(biāo)定板坐標(biāo)系的位置關(guān)系camHcal;

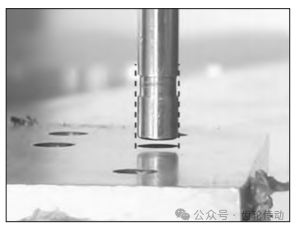

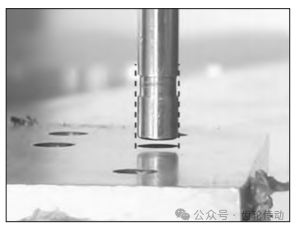

(4)相機(jī)離開,持有機(jī)器人標(biāo)定探針的末端執(zhí)行器在對(duì)準(zhǔn)標(biāo)定板上面的孔位,利用高清設(shè)備使得探針邊緣和孔位邊緣完全重合,記錄當(dāng)前9個(gè)點(diǎn)在機(jī)器坐標(biāo)系中位置信息,如圖11、圖12所示。

圖11 機(jī)器人探孔

圖12 探針邊緣和孔位邊緣重合

(5)利用上一步得到9組機(jī)器人的位置數(shù)據(jù)和標(biāo)定板坐標(biāo)系中9組特征點(diǎn)數(shù)據(jù)進(jìn)行一一映射,得出機(jī)器人坐標(biāo)系和特制標(biāo)定板坐標(biāo)系的位置關(guān)系calHbase;

(6)再根據(jù)上式(1),閉環(huán)矩陣相乘就可以得出相機(jī)坐標(biāo)系和機(jī)器人的坐標(biāo)系的位姿關(guān)系camHbase。

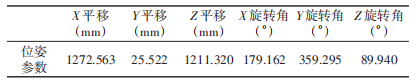

標(biāo)定結(jié)果,如表3所示。用歐拉角表示出相機(jī)和機(jī)器人的位置信息。

偏心現(xiàn)象誤差模型推導(dǎo):實(shí)際的齒輪倒角加工過(guò)程中,齒輪并不是理想的隨著齒輪中心進(jìn)行轉(zhuǎn)動(dòng),而是存在齒輪中心和旋轉(zhuǎn)平臺(tái)中心不重合的現(xiàn)象,也就是偏心現(xiàn)象,偏心現(xiàn)象模型原理圖,如圖13所示。其中,O點(diǎn)表示旋轉(zhuǎn)平臺(tái)的中心,O’點(diǎn)表示實(shí)際齒輪中心的位置。

圖13 偏心現(xiàn)象和中心局部放大圖

齒輪偏心現(xiàn)象的糾正方法:以M19Z35齒輪型號(hào)為例,在齒輪輪廓的位置拍攝齒輪輪廓誤差圓的圖像,將齒輪旋轉(zhuǎn)一周,獲得一組誤差圓的圖像。

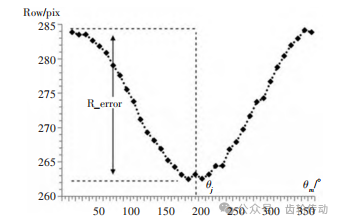

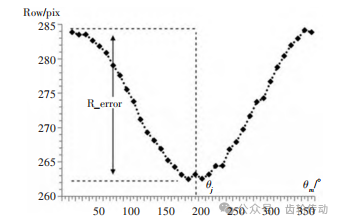

誤差圓圖像的個(gè)數(shù)是齒輪的個(gè)數(shù),取齒輪輪廓齒根圓的圓心坐標(biāo)作為特征點(diǎn),取像素坐標(biāo),將齒輪位置對(duì)應(yīng)到當(dāng)前旋轉(zhuǎn)平臺(tái)旋轉(zhuǎn)的角度,就可以獲得在像素坐標(biāo)系下的誤差圓數(shù)據(jù),曲線呈正弦分布,如圖14所示。

圖14 誤差圓數(shù)據(jù)

通過(guò)圖中反應(yīng)出來(lái)的數(shù)據(jù)可以得知,誤差圓數(shù)據(jù)中極值表示誤差圓的直徑R_error,計(jì)算時(shí)需要將像素值轉(zhuǎn)為實(shí)際測(cè)量值。

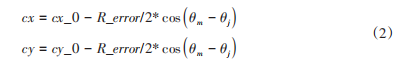

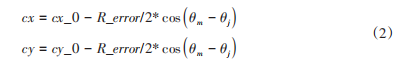

根據(jù)誤差圓波谷所在的角度θj和當(dāng)前旋轉(zhuǎn)平臺(tái)所處于的角度θm,就可以獲得當(dāng)前齒輪處于偏心現(xiàn)象的哪一個(gè)位置,通過(guò)下式,就可以獲得實(shí)際齒輪中心在機(jī)器人坐標(biāo)系下的位置。

式中:cx_0,cy_0—初始的齒輪中心坐標(biāo);x,y—修正后的齒輪中心坐標(biāo)。

端跳震蕩現(xiàn)象誤差模型推導(dǎo):在實(shí)際的齒輪加工中,齒輪在旋轉(zhuǎn)過(guò)程中,齒輪也不是始終在同一水平面上進(jìn)行轉(zhuǎn)動(dòng),也會(huì)出現(xiàn)端跳震蕩現(xiàn)象,端跳震蕩現(xiàn)象會(huì)對(duì)上下齒輪輪廓的坐標(biāo)位置發(fā)生空間位置的偏移,端跳震蕩現(xiàn)象誤差模型,如圖15所示。

圖15 端跳震蕩現(xiàn)象

齒輪端跳震蕩現(xiàn)象的糾正方法:在齒輪邊緣位置處進(jìn)行點(diǎn)激光的端跳測(cè)量,獲得端跳數(shù)據(jù),如圖16所示。

上下端面在垂直方向的誤差可以直接通過(guò)端跳的實(shí)際差值進(jìn)行補(bǔ)償,主要影響是下端面在水平方向上的差值。

圖16 齒面端跳數(shù)據(jù)

通過(guò)端跳震蕩現(xiàn)象的幾何模型可以得出下端面水平方向的最大偏差error_ max和端跳極值endface存在下式的一個(gè)比例關(guān)系:

因?yàn)閳D15中ΔOAA’和ΔA’B’B呈相似三角形,從誤差圓數(shù)據(jù)中可以獲得端跳的極值endface,通過(guò)端跳數(shù)據(jù)中波谷所在的角度 θk和當(dāng)前旋轉(zhuǎn)平臺(tái)所在的角度θm。

就可以獲得當(dāng)前齒輪處于端跳震蕩現(xiàn)象的哪一個(gè)位置,根據(jù)下式就可以獲得下端面在水平方向上的偏移量,實(shí)現(xiàn)對(duì)齒輪模型在機(jī)器人坐標(biāo)系下的位置糾正。

式中:x_0,y_0—初始的齒輪輪廓坐標(biāo);x,y—修正后的齒輪輪廓坐標(biāo)。

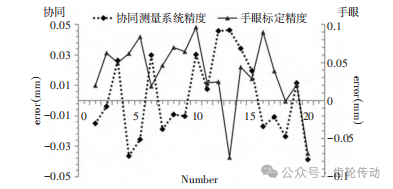

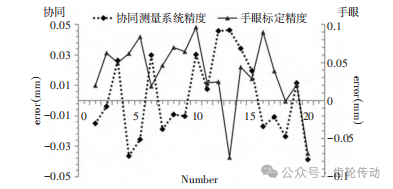

協(xié)同測(cè)量系統(tǒng)和手眼標(biāo)定的精度分析:對(duì)高精度協(xié)同測(cè)量系統(tǒng)和手眼標(biāo)定的精度進(jìn)行驗(yàn)證,驗(yàn)證的方法是在視野中的任意位置放置特制的標(biāo)定板,協(xié)同測(cè)量系統(tǒng)對(duì)特征點(diǎn)的位置進(jìn)行測(cè)量,通過(guò)實(shí)驗(yàn)測(cè)得特征點(diǎn)的距離和實(shí)際的距離驗(yàn)證協(xié)同測(cè)量系統(tǒng)的測(cè)量精度;

再將特征點(diǎn)的位置轉(zhuǎn)換到機(jī)器人坐標(biāo)系下,帶有標(biāo)定探針的機(jī)器人進(jìn)行探孔,通過(guò)實(shí)驗(yàn)測(cè)量的特征點(diǎn)位置和實(shí)際特征點(diǎn)位置對(duì)比,驗(yàn)證手眼標(biāo)定的精度,各取20組數(shù)據(jù),驗(yàn)證精度,如圖17所示。

圖17 協(xié)同測(cè)量系統(tǒng)和手眼標(biāo)定精度分析

從數(shù)據(jù)中可以得出的結(jié)論,高精密協(xié)同測(cè)量系統(tǒng)的測(cè)量精度優(yōu)于0.1mm,手眼標(biāo)定的精度優(yōu)于0.2mm,滿足工況條件下的使用條件,對(duì)后續(xù)的齒輪倒角加工有著十分重要的意義。

齒輪倒角加工效果分析:驗(yàn)證齒輪倒角加工效果是通過(guò)取3種不同型號(hào)齒輪進(jìn)行加工,每種齒輪型號(hào)選定20組進(jìn)行加工,將理論倒角大小和實(shí)際平均倒角大小進(jìn)行對(duì)比驗(yàn)證,獲得數(shù)據(jù),如表4所示。

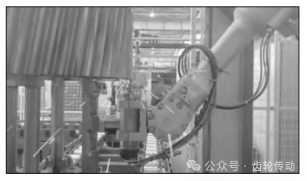

通過(guò)表4的數(shù)據(jù)表明齒輪的實(shí)際加工效果的精度在0.3mm以內(nèi),滿足實(shí)際的生產(chǎn)工藝要求,現(xiàn)場(chǎng)加工圖和實(shí)際齒輪倒角效果,如圖18、圖19所示。

圖18 現(xiàn)場(chǎng)加工圖

圖19 齒輪倒角效果

(2)為應(yīng)對(duì)不同型號(hào)的齒輪加工,提出一種手眼協(xié)動(dòng)的標(biāo)定方法,標(biāo)定出視覺系統(tǒng)和機(jī)器人系統(tǒng)的位置關(guān)系;

(3)推導(dǎo)出在實(shí)際齒輪倒角加工過(guò)程中偏心現(xiàn)象和端跳震蕩現(xiàn)象的誤差模型,在機(jī)器人坐標(biāo)系中進(jìn)行糾正,實(shí)驗(yàn)表明,加工精度可以達(dá)到0.3mm,滿足實(shí)際生產(chǎn)要求,對(duì)傳統(tǒng)的齒輪倒角行業(yè)有著重要意義。

參考文獻(xiàn):略。

作者簡(jiǎn)介:畢德學(xué),(1969-),男,山東濟(jì)南人,博士研究生,教授,碩士生導(dǎo)師,主要研究方向:機(jī)器人與機(jī)器視覺研究;

本論文主要研究?jī)?nèi)容有:提出一種高精密協(xié)同測(cè)量的方法,實(shí)現(xiàn)對(duì)齒輪輪廓的精準(zhǔn)測(cè)量,解決了齒輪輪廓在視覺系統(tǒng)中的定位問(wèn)題;

為應(yīng)對(duì)不同型號(hào)的齒輪加工,提出一種手眼協(xié)動(dòng)的標(biāo)定方法,標(biāo)定出視覺系統(tǒng)和機(jī)器人系統(tǒng)的位置關(guān)系;

推導(dǎo)出在實(shí)際齒輪倒角加工過(guò)程中偏心現(xiàn)象和端跳震蕩現(xiàn)象的誤差模型,在機(jī)器人坐標(biāo)系中進(jìn)行糾正,實(shí)現(xiàn)視覺引導(dǎo)機(jī)器人進(jìn)行齒輪倒角自動(dòng)化加工進(jìn)程。

根據(jù)實(shí)驗(yàn)的數(shù)據(jù)表明,該系統(tǒng)的倒角加工精度優(yōu)于0.3mm,滿足齒輪倒角行業(yè)的自動(dòng)化生產(chǎn)要求,對(duì)傳統(tǒng)的齒輪倒角行業(yè)有著重要意義。

引 言

倒角齒輪是傳統(tǒng)變速機(jī)構(gòu)中最關(guān)鍵部件之一,齒輪在成型工藝中,齒輪的上下端面會(huì)形成許多毛刺,這些毛刺的存在會(huì)影響 后面的齒輪組倒角裝配工藝,直接影響著變速機(jī)構(gòu)的傳動(dòng)精度,傳統(tǒng)的齒輪倒角方式主要還是人工手持著角磨機(jī)對(duì)齒輪進(jìn)行倒角,這樣的加工方式存在著很多弊端。比如生產(chǎn)效率低,危險(xiǎn)性高,在加工過(guò)程中產(chǎn)生的噪音和有害氣體對(duì)人體的危害也比較大,因此在齒輪倒角的行業(yè)中,實(shí)現(xiàn)齒輪倒角自動(dòng)化的需求越來(lái)越高。

為了滿足齒輪倒角自動(dòng)加工的需求,這里設(shè)計(jì)一套基于機(jī)器人視覺的齒輪倒角檢測(cè)定位和加工系統(tǒng),利用視覺系統(tǒng)引導(dǎo)機(jī)器人進(jìn)行自動(dòng)倒角加工,對(duì)傳統(tǒng)的倒角加工行業(yè)有著重要的意義。

圖1 齒輪毛刺

圖2 人工倒角

總體系統(tǒng)設(shè)計(jì)

總體系統(tǒng)組成:齒輪倒角檢測(cè)定位和加工系統(tǒng)的結(jié)構(gòu)類型為四工位環(huán)形輸送系統(tǒng),如圖3所示。四工位的環(huán)形輸送系統(tǒng)可以分為齒輪上料工位,2個(gè)齒輪輸送工位和齒輪加工工位。

圖3 四工位環(huán)形輸送系統(tǒng)

本系統(tǒng)的總體系統(tǒng)組成可以分為四工位環(huán)形輸送系統(tǒng),機(jī)器人倒角系統(tǒng)和視覺定位系統(tǒng),如圖4所示。

圖4 總體系統(tǒng)組成

其中,機(jī)器人倒角系統(tǒng)可以分為機(jī)器人本體,旋轉(zhuǎn)電主軸和加工刀具,加工刀具固定在旋轉(zhuǎn)電主軸上,可以隨著不同的齒輪類型進(jìn)行改變,視覺定位系統(tǒng)分為相機(jī)和鏡頭,激光位移傳感器和桁架機(jī)器人。

其中相機(jī),鏡頭和激光位移傳感器組成協(xié)同測(cè)量系統(tǒng),協(xié)同測(cè)量系統(tǒng)固定在桁架機(jī)器人上,可以對(duì)待加工齒輪進(jìn)行XYZ三個(gè)方向的立體測(cè)量,加工工位現(xiàn)場(chǎng)裝配圖,如圖5所示。

圖5 加工工位現(xiàn)場(chǎng)裝配圖

加工工位運(yùn)行流程圖:本系統(tǒng)的加工工位流程圖,如圖6所示。首先齒輪從輸送工位進(jìn)行上料,加工工位判斷是否有待加工工件,沒有就等待工件到位信號(hào),接收到工件到位信號(hào)后,協(xié)同測(cè)量系統(tǒng)會(huì)對(duì)齒輪工件進(jìn)行誤差圓和端跳的測(cè)量。

通過(guò)測(cè)量的數(shù)據(jù)判斷工件是否滿足安裝的要求,不滿足的工件需要重新進(jìn)行安裝,滿足的條件下,控制系統(tǒng)獲得齒輪輪廓數(shù)據(jù),再判斷機(jī)器人是否處于待加工狀態(tài)。

等機(jī)器人進(jìn)入待加工狀態(tài)后,機(jī)器人將進(jìn)行加工,加工完成后,工件流出,等待下一工件,下一個(gè)工件上料后會(huì)再次觸發(fā)工件到位信號(hào),如此循環(huán)這一流程實(shí)現(xiàn)視覺系統(tǒng)引導(dǎo)機(jī)器人加工的自動(dòng)化進(jìn)程。

圖6 加工工位運(yùn)行流程圖

高精密協(xié)同測(cè)量系統(tǒng)研究

協(xié)同測(cè)量系統(tǒng)的組成和工作原理:為了滿足對(duì)大尺寸,多型號(hào)的齒輪輪廓進(jìn)行測(cè)量,采用一種協(xié)同測(cè)量的方法進(jìn)行測(cè)量,協(xié)同測(cè)量系統(tǒng)由相機(jī),激光位移傳感器和光源組成,如圖7所示。

圖7 協(xié)同測(cè)量系統(tǒng)組成和工作原理圖

協(xié)同測(cè)量系統(tǒng)工作原理:相機(jī)和光源組成單目視覺系統(tǒng),單目系統(tǒng)的成像方式是三角投影,可以將待測(cè)齒輪平面的信息轉(zhuǎn)化到像素坐標(biāo)系中。

這種測(cè)量方式的精度很高,弊端在于缺乏對(duì)深度信息的測(cè)量,此時(shí)添加一個(gè)激光位移傳感器可以實(shí)現(xiàn)和單目系統(tǒng)的協(xié)同測(cè)量,協(xié)同測(cè)量系統(tǒng)固定在桁架機(jī)器人上,就可以實(shí)現(xiàn)對(duì)大尺寸,多型號(hào)齒輪輪廓三維模型的高精度測(cè)量。

齒輪邊緣輪廓提取:以M19Z35齒輪型號(hào)為例,對(duì)齒輪輪廓邊緣處理,首先對(duì)原始圖像采用高斯濾波器進(jìn)行平滑處理,消除圖像的噪聲。

然后利用Canny邊緣檢測(cè)算子,對(duì)圖像進(jìn)行邊緣提取的處理,將檢測(cè)出的邊緣進(jìn)行分割,獲得各段在像素坐標(biāo)系下的齒輪輪廓坐標(biāo),邊緣輪廓提取效果圖,如圖8所示。

圖8 邊緣輪廓提取效果圖

手眼協(xié)動(dòng)標(biāo)定方法研究

手眼標(biāo)定方法分為眼在手上和眼在手外,本次采用的方法是眼在手外,傳統(tǒng)的眼在手外的標(biāo)定,相機(jī)是固定不動(dòng),本系統(tǒng)為了滿足多種型號(hào)齒輪的加工,借助著兩個(gè)機(jī)器人(桁架機(jī)器人和ABB機(jī)器人),相機(jī)可以自由移動(dòng),實(shí)現(xiàn)相機(jī)和機(jī)器人在空間多個(gè)位置的協(xié)動(dòng)標(biāo)定。

以M19Z35齒輪型號(hào)為例,手眼標(biāo)定就是標(biāo)定相機(jī)坐標(biāo)系和機(jī)器人坐標(biāo)系的位置關(guān)系camHbase,手眼標(biāo)定的工作原理模型,如圖9所示。

圖9 手眼標(biāo)定原理圖

基于視覺機(jī)器人手眼標(biāo)定的閉環(huán)運(yùn)算,得出下式:

式中:camHcalZ—標(biāo)定板坐標(biāo)系相對(duì)于相機(jī)坐標(biāo)系的位置;

calHbase—基坐標(biāo)系相對(duì)于標(biāo)定板坐標(biāo)系下的位置。

采用的標(biāo)定方法是九點(diǎn)標(biāo)定法,選取9個(gè)特征點(diǎn)的坐標(biāo),分別建立在像素坐標(biāo)系,標(biāo)定板坐標(biāo)系和機(jī)器人坐標(biāo)系中,利用最小二乘法來(lái)求解它們之間的映射關(guān)系,標(biāo)定出相機(jī)坐標(biāo)系和機(jī)器人坐標(biāo)系的位姿關(guān)系camHbase。

九點(diǎn)標(biāo)定法的操作步驟:

(1)首先對(duì)相機(jī)進(jìn)行內(nèi)外參的標(biāo)定,獲得相機(jī)的內(nèi)參和外參, 標(biāo)定結(jié)果,如表1、表2所示。

表1 相機(jī)內(nèi)部參數(shù)

表2 相機(jī)外部參數(shù)

(2)在特制的標(biāo)定板上根據(jù)右手螺旋定則建立標(biāo)定板坐標(biāo)系,如圖10所示。選用特征圓孔的圓心作為特征點(diǎn),獲得在標(biāo)定板坐標(biāo)系中9組特征點(diǎn)的坐標(biāo)數(shù)據(jù)。

圖10 特制標(biāo)定板坐標(biāo)系

(3)相機(jī)對(duì)特制標(biāo)定板進(jìn)行拍照,獲得在像素坐標(biāo)系中9組特征點(diǎn)的坐標(biāo)數(shù)據(jù),兩組坐標(biāo)數(shù)據(jù)一一映射,標(biāo)定出相機(jī)坐標(biāo)系和特制標(biāo)定板坐標(biāo)系的位置關(guān)系camHcal;

(4)相機(jī)離開,持有機(jī)器人標(biāo)定探針的末端執(zhí)行器在對(duì)準(zhǔn)標(biāo)定板上面的孔位,利用高清設(shè)備使得探針邊緣和孔位邊緣完全重合,記錄當(dāng)前9個(gè)點(diǎn)在機(jī)器坐標(biāo)系中位置信息,如圖11、圖12所示。

圖11 機(jī)器人探孔

圖12 探針邊緣和孔位邊緣重合

(5)利用上一步得到9組機(jī)器人的位置數(shù)據(jù)和標(biāo)定板坐標(biāo)系中9組特征點(diǎn)數(shù)據(jù)進(jìn)行一一映射,得出機(jī)器人坐標(biāo)系和特制標(biāo)定板坐標(biāo)系的位置關(guān)系calHbase;

(6)再根據(jù)上式(1),閉環(huán)矩陣相乘就可以得出相機(jī)坐標(biāo)系和機(jī)器人的坐標(biāo)系的位姿關(guān)系camHbase。

標(biāo)定結(jié)果,如表3所示。用歐拉角表示出相機(jī)和機(jī)器人的位置信息。

表3 相機(jī)和機(jī)器人位置參數(shù)

加工過(guò)程中的誤差模型分析

偏心現(xiàn)象誤差模型推導(dǎo):實(shí)際的齒輪倒角加工過(guò)程中,齒輪并不是理想的隨著齒輪中心進(jìn)行轉(zhuǎn)動(dòng),而是存在齒輪中心和旋轉(zhuǎn)平臺(tái)中心不重合的現(xiàn)象,也就是偏心現(xiàn)象,偏心現(xiàn)象模型原理圖,如圖13所示。其中,O點(diǎn)表示旋轉(zhuǎn)平臺(tái)的中心,O’點(diǎn)表示實(shí)際齒輪中心的位置。

圖13 偏心現(xiàn)象和中心局部放大圖

齒輪偏心現(xiàn)象的糾正方法:以M19Z35齒輪型號(hào)為例,在齒輪輪廓的位置拍攝齒輪輪廓誤差圓的圖像,將齒輪旋轉(zhuǎn)一周,獲得一組誤差圓的圖像。

誤差圓圖像的個(gè)數(shù)是齒輪的個(gè)數(shù),取齒輪輪廓齒根圓的圓心坐標(biāo)作為特征點(diǎn),取像素坐標(biāo),將齒輪位置對(duì)應(yīng)到當(dāng)前旋轉(zhuǎn)平臺(tái)旋轉(zhuǎn)的角度,就可以獲得在像素坐標(biāo)系下的誤差圓數(shù)據(jù),曲線呈正弦分布,如圖14所示。

圖14 誤差圓數(shù)據(jù)

通過(guò)圖中反應(yīng)出來(lái)的數(shù)據(jù)可以得知,誤差圓數(shù)據(jù)中極值表示誤差圓的直徑R_error,計(jì)算時(shí)需要將像素值轉(zhuǎn)為實(shí)際測(cè)量值。

根據(jù)誤差圓波谷所在的角度θj和當(dāng)前旋轉(zhuǎn)平臺(tái)所處于的角度θm,就可以獲得當(dāng)前齒輪處于偏心現(xiàn)象的哪一個(gè)位置,通過(guò)下式,就可以獲得實(shí)際齒輪中心在機(jī)器人坐標(biāo)系下的位置。

式中:cx_0,cy_0—初始的齒輪中心坐標(biāo);x,y—修正后的齒輪中心坐標(biāo)。

端跳震蕩現(xiàn)象誤差模型推導(dǎo):在實(shí)際的齒輪加工中,齒輪在旋轉(zhuǎn)過(guò)程中,齒輪也不是始終在同一水平面上進(jìn)行轉(zhuǎn)動(dòng),也會(huì)出現(xiàn)端跳震蕩現(xiàn)象,端跳震蕩現(xiàn)象會(huì)對(duì)上下齒輪輪廓的坐標(biāo)位置發(fā)生空間位置的偏移,端跳震蕩現(xiàn)象誤差模型,如圖15所示。

圖15 端跳震蕩現(xiàn)象

齒輪端跳震蕩現(xiàn)象的糾正方法:在齒輪邊緣位置處進(jìn)行點(diǎn)激光的端跳測(cè)量,獲得端跳數(shù)據(jù),如圖16所示。

上下端面在垂直方向的誤差可以直接通過(guò)端跳的實(shí)際差值進(jìn)行補(bǔ)償,主要影響是下端面在水平方向上的差值。

圖16 齒面端跳數(shù)據(jù)

通過(guò)端跳震蕩現(xiàn)象的幾何模型可以得出下端面水平方向的最大偏差error_ max和端跳極值endface存在下式的一個(gè)比例關(guān)系:

因?yàn)閳D15中ΔOAA’和ΔA’B’B呈相似三角形,從誤差圓數(shù)據(jù)中可以獲得端跳的極值endface,通過(guò)端跳數(shù)據(jù)中波谷所在的角度 θk和當(dāng)前旋轉(zhuǎn)平臺(tái)所在的角度θm。

就可以獲得當(dāng)前齒輪處于端跳震蕩現(xiàn)象的哪一個(gè)位置,根據(jù)下式就可以獲得下端面在水平方向上的偏移量,實(shí)現(xiàn)對(duì)齒輪模型在機(jī)器人坐標(biāo)系下的位置糾正。

式中:x_0,y_0—初始的齒輪輪廓坐標(biāo);x,y—修正后的齒輪輪廓坐標(biāo)。

實(shí)驗(yàn)結(jié)果精度分析

協(xié)同測(cè)量系統(tǒng)和手眼標(biāo)定的精度分析:對(duì)高精度協(xié)同測(cè)量系統(tǒng)和手眼標(biāo)定的精度進(jìn)行驗(yàn)證,驗(yàn)證的方法是在視野中的任意位置放置特制的標(biāo)定板,協(xié)同測(cè)量系統(tǒng)對(duì)特征點(diǎn)的位置進(jìn)行測(cè)量,通過(guò)實(shí)驗(yàn)測(cè)得特征點(diǎn)的距離和實(shí)際的距離驗(yàn)證協(xié)同測(cè)量系統(tǒng)的測(cè)量精度;

再將特征點(diǎn)的位置轉(zhuǎn)換到機(jī)器人坐標(biāo)系下,帶有標(biāo)定探針的機(jī)器人進(jìn)行探孔,通過(guò)實(shí)驗(yàn)測(cè)量的特征點(diǎn)位置和實(shí)際特征點(diǎn)位置對(duì)比,驗(yàn)證手眼標(biāo)定的精度,各取20組數(shù)據(jù),驗(yàn)證精度,如圖17所示。

圖17 協(xié)同測(cè)量系統(tǒng)和手眼標(biāo)定精度分析

齒輪倒角加工效果分析:驗(yàn)證齒輪倒角加工效果是通過(guò)取3種不同型號(hào)齒輪進(jìn)行加工,每種齒輪型號(hào)選定20組進(jìn)行加工,將理論倒角大小和實(shí)際平均倒角大小進(jìn)行對(duì)比驗(yàn)證,獲得數(shù)據(jù),如表4所示。

表4 實(shí)際齒輪倒角效果

通過(guò)表4的數(shù)據(jù)表明齒輪的實(shí)際加工效果的精度在0.3mm以內(nèi),滿足實(shí)際的生產(chǎn)工藝要求,現(xiàn)場(chǎng)加工圖和實(shí)際齒輪倒角效果,如圖18、圖19所示。

圖18 現(xiàn)場(chǎng)加工圖

圖19 齒輪倒角效果

結(jié) 論

(1)提出一種高精密協(xié)同測(cè)量的方法,實(shí)現(xiàn)對(duì)齒輪輪廓的精準(zhǔn)測(cè)量,解決了齒輪輪廓在視覺系統(tǒng)中的定位問(wèn)題;(2)為應(yīng)對(duì)不同型號(hào)的齒輪加工,提出一種手眼協(xié)動(dòng)的標(biāo)定方法,標(biāo)定出視覺系統(tǒng)和機(jī)器人系統(tǒng)的位置關(guān)系;

(3)推導(dǎo)出在實(shí)際齒輪倒角加工過(guò)程中偏心現(xiàn)象和端跳震蕩現(xiàn)象的誤差模型,在機(jī)器人坐標(biāo)系中進(jìn)行糾正,實(shí)驗(yàn)表明,加工精度可以達(dá)到0.3mm,滿足實(shí)際生產(chǎn)要求,對(duì)傳統(tǒng)的齒輪倒角行業(yè)有著重要意義。

參考文獻(xiàn):略。

作者簡(jiǎn)介:畢德學(xué),(1969-),男,山東濟(jì)南人,博士研究生,教授,碩士生導(dǎo)師,主要研究方向:機(jī)器人與機(jī)器視覺研究;