大功率數(shù)控車(chē)床齒輪傳動(dòng)系統(tǒng)在工作過(guò)程中精度要求相對(duì)較高,在不同的加工工況情況下容易產(chǎn)生加工誤差,影響加工精度。以CAK4085D機(jī)床主傳動(dòng)系統(tǒng)為例,建立3種工況下的數(shù)學(xué)及三維模型,分析齒輪結(jié)構(gòu)的工作過(guò)程,并進(jìn)行強(qiáng)度理論計(jì)算,驗(yàn)證模型的可靠性。借助Romax Designer軟件分析主軸箱齒輪在不同工況下的應(yīng)力、軸的偏移、嚙合錯(cuò)位的具體情況,獲取結(jié)構(gòu)的靜態(tài)特性,為機(jī)床主傳動(dòng)系統(tǒng)優(yōu)化設(shè)計(jì)提供重要理論依據(jù)。

機(jī)床在各類(lèi)機(jī)械行業(yè)中應(yīng)用廣泛,作為零部件的前處理工具,必須保證傳動(dòng)系統(tǒng)的準(zhǔn)確性。同時(shí)齒輪傳動(dòng)作為機(jī)械傳動(dòng)系統(tǒng)中最普遍的形式之一,復(fù)雜的結(jié)構(gòu)和形態(tài)對(duì)加工與安裝的精度提出了較高的要求。目前,機(jī)床傳動(dòng)系統(tǒng)尚屬傳統(tǒng)類(lèi)型較多,特別是大功率數(shù)控機(jī)床,雖然操作程序簡(jiǎn)便,但是傳動(dòng)系統(tǒng)的精度經(jīng)過(guò)一段時(shí)間使用會(huì)大幅下降,系統(tǒng)工作過(guò)程載荷較大,傳動(dòng)誤差增加較快,產(chǎn)生的振動(dòng)和噪聲問(wèn)題出現(xiàn)概率加大。作為系統(tǒng)主要組成部分,分析其工作原理,進(jìn)行宏觀或微觀修形優(yōu)化,如改善齒面偏載,降低齒面峰值載荷,在一定程度上有效降低齒輪傳動(dòng)中的沖擊力,同時(shí)提高傳動(dòng)效率,使其不會(huì)較早出現(xiàn)傳動(dòng)系統(tǒng)問(wèn)題,具有重要的研究意義。

關(guān)于齒輪修形技術(shù)的研究已經(jīng)取得顯著進(jìn)展。通過(guò)建立精確的動(dòng)力學(xué)模型,深入探究齒輪系統(tǒng)的各種動(dòng)力學(xué)特性。齊先坤等考慮輪齒裂紋的影響,建立動(dòng)力學(xué)模型,分析裂紋位置和大小對(duì)系統(tǒng)動(dòng)力學(xué)特性的影響。周新濤等專(zhuān)注于行星齒輪系統(tǒng),考慮系統(tǒng)中零件的分離,對(duì)其進(jìn)行動(dòng)力學(xué)分析。張西金等針對(duì)直齒行星傳動(dòng)齒輪修形問(wèn)題,采用內(nèi)外嚙合直齒輪承載接觸分析(LTCA)方法,與Romax Designer軟件計(jì)算結(jié)果進(jìn)行對(duì)比,驗(yàn)證行星齒輪副內(nèi)外嚙合修形優(yōu)化設(shè)計(jì)的可行性。許華超等建立行星齒輪與滾動(dòng)軸承耦合的系統(tǒng)動(dòng)力學(xué)模型,通過(guò)齒輪動(dòng)態(tài)嚙合力的影響,得出軸承內(nèi)部載荷變化規(guī)律。Rai 等通過(guò)有限元中的遺傳算法減小斜齒輪副的幾何體積,得到齒廓偏移優(yōu)化設(shè)計(jì)新方案。總之,隨著智能制造和精密及超精密制造的需求日益增長(zhǎng),齒輪的噪聲和工作可靠性受到越來(lái)越多的關(guān)注。提升齒輪傳動(dòng)及大型機(jī)械設(shè)備的綜合性能,為達(dá)到傳動(dòng)平穩(wěn)、效率提升的效果,對(duì)齒輪傳動(dòng)系統(tǒng)進(jìn)行動(dòng)力學(xué)分析、傳動(dòng)載荷分布及驗(yàn)證試驗(yàn)等方面的研究有著一定的意義。本文以CAK4085D機(jī)床主傳動(dòng)系統(tǒng)齒輪箱為例,針對(duì)內(nèi)外嚙合齒輪承載彎曲及接觸分析方法,與Romax Designer軟件計(jì)算結(jié)果進(jìn)行對(duì)比,分析齒輪在工作過(guò)程中出現(xiàn)的問(wèn)題,為傳動(dòng)系統(tǒng)的分析提供新方法。

01齒輪傳動(dòng)系統(tǒng)建模

齒輪處在長(zhǎng)時(shí)間高負(fù)荷、高溫工作狀態(tài)下,由于齒輪材質(zhì)的不同,抗壓能力、熱膨脹等原因使齒輪發(fā)生形變,還因載荷作用產(chǎn)生彎曲、扭轉(zhuǎn)和剪切變形。通過(guò)對(duì)齒輪傳動(dòng)系統(tǒng)進(jìn)行建模,并在齒輪傳動(dòng)的基礎(chǔ)上模擬嚙合情況,不僅從齒廓方向的彈性變形和軸向引起的彎曲與扭轉(zhuǎn)變形考慮,同時(shí)也考慮齒輪的安裝位置和整體結(jié)構(gòu)對(duì)嚙合的影響。通過(guò)這種方法,更全面地了解齒輪的實(shí)際工作性能,并對(duì)傳動(dòng)系統(tǒng)提出針對(duì)性的優(yōu)化方案。Romax Designer軟件是專(zhuān)門(mén)用于傳動(dòng)系統(tǒng)建模和分析的工具,整合了參數(shù)化設(shè)計(jì)、模型構(gòu)建和分析優(yōu)化。通過(guò)SolidWorks與Romax Designer聯(lián)動(dòng),建立CAK4085D機(jī)床傳動(dòng)系統(tǒng)的有限元仿真模型;在不同加載載荷和轉(zhuǎn)速情況下對(duì)軸和齒輪等效應(yīng)力的影響,對(duì)最大接觸應(yīng)力、軸偏移以及齒輪嚙合錯(cuò)位量進(jìn)行模擬仿真。

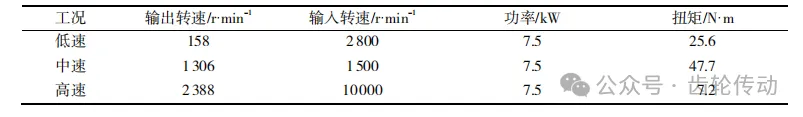

機(jī)床傳動(dòng)系統(tǒng)工況:

實(shí)測(cè)機(jī)床齒輪相關(guān)參數(shù):螺旋角為0°,壓力角為20°,模數(shù)為2.25mm,齒寬為74mm,以主動(dòng)小齒輪為例,齒數(shù)Z1=52,變位系數(shù)為-0.2427,從動(dòng)大齒輪齒數(shù)Z2=73,變位系數(shù)為-0.2427。機(jī)床主傳動(dòng)系統(tǒng)運(yùn)行工況如表1所示。

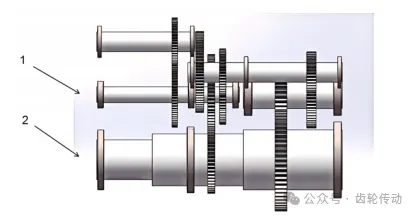

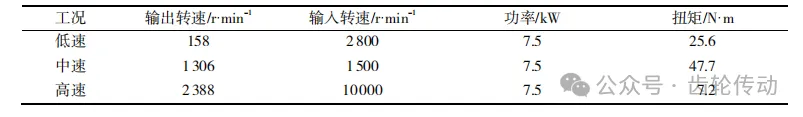

圖1 機(jī)床主傳動(dòng)系統(tǒng)

機(jī)床傳動(dòng)運(yùn)動(dòng):

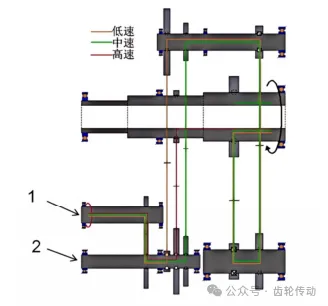

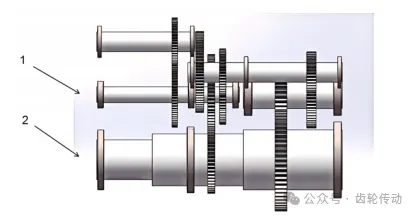

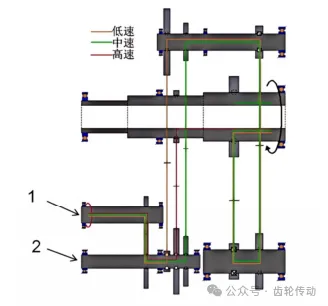

通過(guò)機(jī)床的實(shí)際運(yùn)行工況,用Romax Designer軟件進(jìn)行描述機(jī)床傳動(dòng)系統(tǒng)運(yùn)動(dòng)平面簡(jiǎn)圖,并標(biāo)注低速、 中速、高速3種運(yùn)動(dòng)工況的運(yùn)行狀態(tài),3種運(yùn)動(dòng)工況的運(yùn)行狀態(tài)如圖2所示。材料為中碳鋼,楊氏模量為2.07×105MPa,密度為7800 kg/m3,泊松比為0.29,屈服強(qiáng)度為380MPa,抗拉強(qiáng)度為 660MPa。

圖2 3種運(yùn)動(dòng)工況的運(yùn)行狀態(tài)

02系統(tǒng)仿真與計(jì)算

彎曲應(yīng)力的分析計(jì)算:

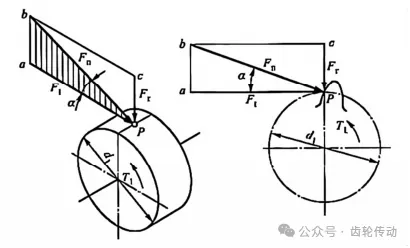

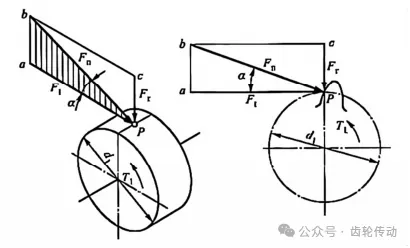

計(jì)算法向力Fn,在小齒輪處進(jìn)行受力分析,分解為圓周力Ft1和徑向力Fr1,各力所指的方向如圖3所示。各個(gè)方向力之間的平衡條件與關(guān)系表達(dá)式為

式中:T1為小齒輪傳遞轉(zhuǎn)矩(N·mm);α為壓力角。

式中:T1為小齒輪傳遞轉(zhuǎn)矩(N·mm);α為壓力角。

圖3 齒輪輪齒受力分析

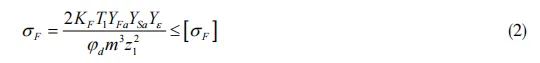

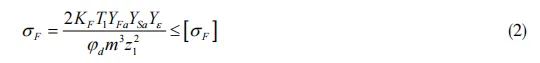

由于載荷作用于齒頂,并僅由一對(duì)輪齒承擔(dān),因此需計(jì)算齒輪齒根彎曲疲勞強(qiáng)度。在這種情況下,可采用負(fù)荷計(jì)算、負(fù)荷分配、彎曲應(yīng)力、疲勞強(qiáng)度等方法計(jì)算齒根彎曲應(yīng)力,既簡(jiǎn)便易行,又能保證精確性。考慮齒根截面容易產(chǎn)生應(yīng)力集中,除彎曲應(yīng)力以外的其他應(yīng)力載荷作用于齒頂所引起的誤差,引入載荷系數(shù)KF,從而得到直齒圓柱齒輪的彎曲疲勞強(qiáng)度條件為

式中:KF為載荷系數(shù),KF=KAKVKFaKFβ ;YFa為齒形系數(shù);YSa為應(yīng)力修正系數(shù);Yε為重合度系數(shù);φd=b/d1 。

式中:KF為載荷系數(shù),KF=KAKVKFaKFβ ;YFa為齒形系數(shù);YSa為應(yīng)力修正系數(shù);Yε為重合度系數(shù);φd=b/d1 。

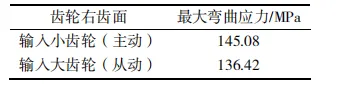

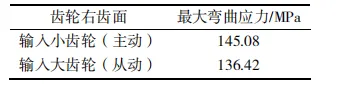

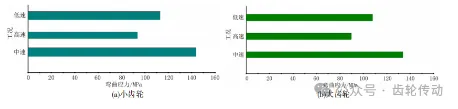

將實(shí)測(cè)的基本參數(shù)和表1數(shù)據(jù)代入式(2)得到彎曲應(yīng)力,結(jié)果如表2所示。通常在起步階段,彎曲應(yīng)力最大。因此針對(duì)不同的啟動(dòng)速度(1500,2800,10000r/min),目標(biāo)為得到最大彎曲應(yīng)力,在建立的齒輪模型載荷譜靜態(tài)進(jìn)行計(jì)算。這樣能夠保證齒輪在各種工況下均能正常工作,可以得到不同啟動(dòng)速度下的齒輪載荷譜,并進(jìn)一步計(jì)算出對(duì)應(yīng)的最大彎曲應(yīng)力。用Romax Designer模擬仿真如圖4所示。

圖 4 最大彎曲應(yīng)力

接觸應(yīng)力的分析計(jì)算:

齒面接觸應(yīng)力的大小和很多因素有關(guān),如輪齒載荷、齒面相對(duì)曲率、摩擦因數(shù)和潤(rùn)滑狀態(tài)等。依據(jù)齒面接觸應(yīng)力的赫茲應(yīng)力計(jì)算方法,進(jìn)行接觸疲勞強(qiáng)度計(jì)算,應(yīng)力表達(dá)式為

式中:KH為接觸疲勞強(qiáng)度計(jì)算的載荷系數(shù);ZH為區(qū)域系數(shù);ZE為彈性系數(shù);Zε為重合度系數(shù);Zβ為螺旋角系數(shù)。

式中:KH為接觸疲勞強(qiáng)度計(jì)算的載荷系數(shù);ZH為區(qū)域系數(shù);ZE為彈性系數(shù);Zε為重合度系數(shù);Zβ為螺旋角系數(shù)。

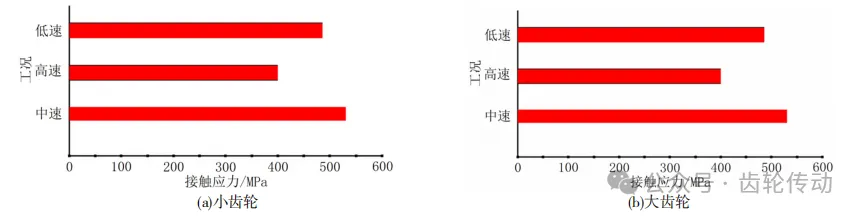

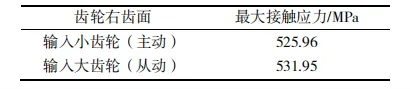

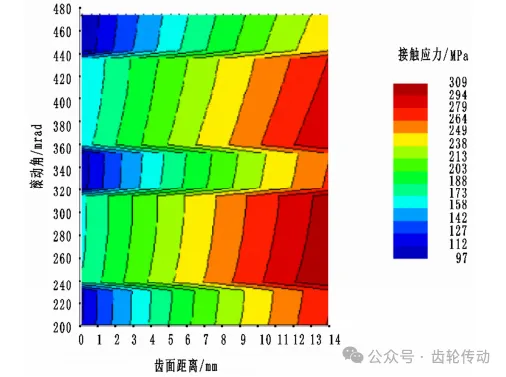

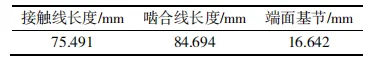

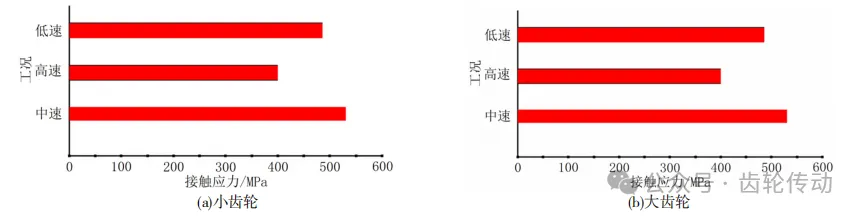

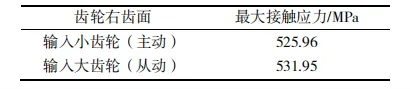

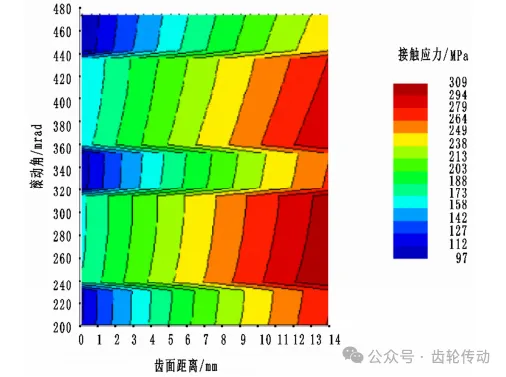

由表3可知,直齒輪的接觸線長(zhǎng)度約為75mm,能夠滿足平穩(wěn)運(yùn)行的基本要求。根據(jù)圖5所示的最大接觸應(yīng)力,代入相應(yīng)的參數(shù)和表1數(shù)據(jù),可得表4接觸應(yīng)力數(shù)據(jù),經(jīng)過(guò)仿真模擬得到的結(jié)果如圖6所示。圖6橫軸為齒寬,縱軸為齒輪嚙合的滾動(dòng)角。從齒輪齒頂與齒根接觸點(diǎn)的結(jié)果發(fā)現(xiàn),在大、小齒輪嚙合的過(guò)程中,存在偏載現(xiàn)象,造成振動(dòng)噪音的同時(shí),也使齒輪嚙合時(shí)產(chǎn)生沖擊。模型最大接觸應(yīng)力如表4所示。由表4可知,得到安全系數(shù)為1.37,容許最大范圍內(nèi)接觸應(yīng)力為550MPa,容許最大范圍內(nèi)彎曲應(yīng)力為150MPa。考慮整個(gè)機(jī)床傳動(dòng)系統(tǒng)構(gòu)件有變形的容錯(cuò)量,此次運(yùn)行結(jié)果符合理論設(shè)計(jì)值的范圍,齒輪各個(gè)應(yīng)力值均沒(méi)有超過(guò)許用值,齒輪壽命符合設(shè)計(jì)預(yù)期。綜合分析圖5和表4的結(jié)果可以得出,在偏載的情況下,齒輪的設(shè)計(jì)符合安全和壽命的要求,沖擊問(wèn)題以及偏載現(xiàn)象可能帶來(lái)振動(dòng)噪聲。

圖5 最大接觸應(yīng)力

表4 模型最大接觸應(yīng)力

圖6 組合輪齒最大接觸應(yīng)力

軸偏移量的仿真:

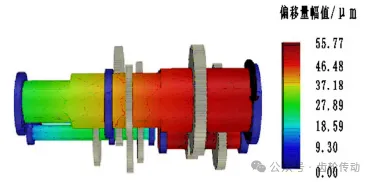

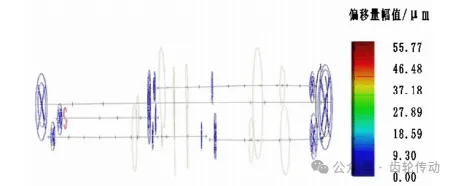

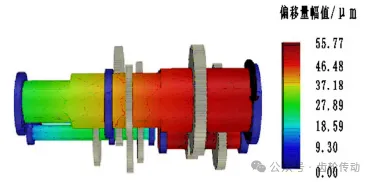

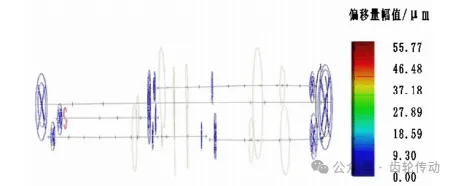

整體模型在1500r/min工況下,對(duì)軸1、軸2的偏移變形進(jìn)行仿真分析,結(jié)果如圖7,8所示。由圖8可知,外載荷、床身以及齒輪嚙合共同作用下,軸發(fā)生偏移,最大偏移量達(dá)55.77µm,偏移主要出現(xiàn)在靠近齒輪一側(cè)的齒輪軸端。變形的不均勻?qū)е慢X輪右側(cè)嚙合而左側(cè)分離,加重齒輪的偏載,可能加速齒輪的損壞,也是機(jī)床工作不穩(wěn)定和產(chǎn)生振動(dòng)的主要原因。因此,在優(yōu)化設(shè)計(jì)中需采取措施平衡載荷分布,減少偏載對(duì)齒輪的不利影響,如調(diào)整床身結(jié)構(gòu)、參數(shù),增強(qiáng)齒輪支撐等。

圖 7 軸偏移變形

圖 8 傳動(dòng)系統(tǒng)變形趨勢(shì)

齒輪嚙合錯(cuò)位量的計(jì)算:

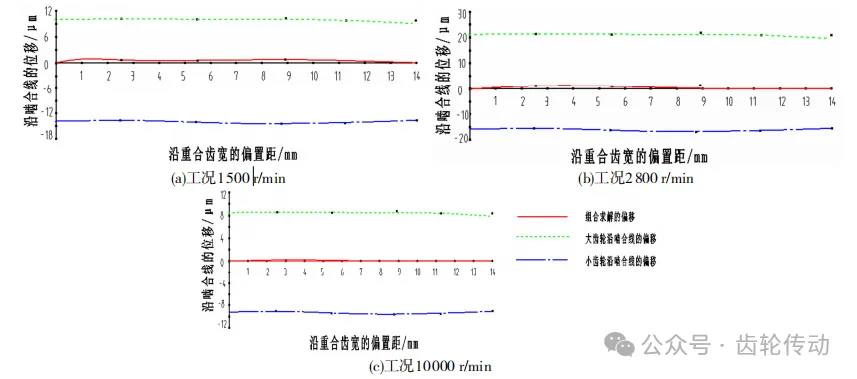

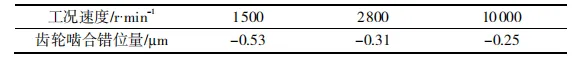

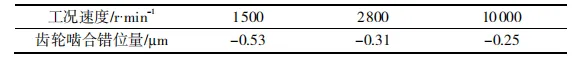

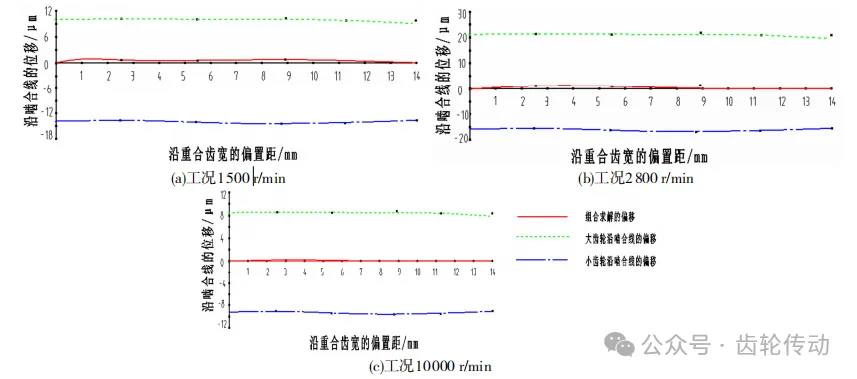

由于在機(jī)床齒輪傳動(dòng)系統(tǒng)中軸承、軸和箱體存在形變,得到嚙合錯(cuò)位量計(jì)算結(jié)果如表5所示,齒輪嚙合錯(cuò)位量如圖9所示。由表5可知,啟動(dòng)速度為1500,2800,10000r/min時(shí),存在最大嚙合錯(cuò)位量。圖9中虛線代表大齒輪沿嚙合線的位移錯(cuò)位量,點(diǎn)劃線代表小齒輪沿嚙合線的位移錯(cuò)位量,直線代表小齒輪與大齒輪的輪輻組合位移。由于變形的影響,沿著齒寬方向,齒輪右側(cè)接觸,左側(cè)有分離趨勢(shì),但是偏載不嚴(yán)重。

圖9 齒輪嚙合錯(cuò)位量

03結(jié)論

通過(guò)Romax Designer對(duì)CAK4085D機(jī)床齒輪傳動(dòng)系統(tǒng)進(jìn)行建模,對(duì)傳動(dòng)系統(tǒng)齒輪進(jìn)行靜力學(xué)分析,同時(shí)對(duì)軸的扭轉(zhuǎn)以及彎曲強(qiáng)度進(jìn)行校核,分析齒輪的應(yīng)力及安全系數(shù),提升齒輪傳動(dòng)平穩(wěn)性,使載荷分布均勻,延長(zhǎng)機(jī)床使用壽命。接觸分析表明,沿著齒寬方向,減速齒輪組的小齒輪齒面偏載情況較為突出,主要集中在齒輪的左齒面,從而造成齒輪的應(yīng)力過(guò)于集中,加速齒輪的磨損,證明分析的必要性。仿真分析得到齒輪的嚙合錯(cuò)位量,為后續(xù)在設(shè)計(jì)中有效減振降噪提供基礎(chǔ),對(duì)提高機(jī)床的工作平穩(wěn)性具有重要意義。

參考文獻(xiàn):略。

機(jī)床在各類(lèi)機(jī)械行業(yè)中應(yīng)用廣泛,作為零部件的前處理工具,必須保證傳動(dòng)系統(tǒng)的準(zhǔn)確性。同時(shí)齒輪傳動(dòng)作為機(jī)械傳動(dòng)系統(tǒng)中最普遍的形式之一,復(fù)雜的結(jié)構(gòu)和形態(tài)對(duì)加工與安裝的精度提出了較高的要求。目前,機(jī)床傳動(dòng)系統(tǒng)尚屬傳統(tǒng)類(lèi)型較多,特別是大功率數(shù)控機(jī)床,雖然操作程序簡(jiǎn)便,但是傳動(dòng)系統(tǒng)的精度經(jīng)過(guò)一段時(shí)間使用會(huì)大幅下降,系統(tǒng)工作過(guò)程載荷較大,傳動(dòng)誤差增加較快,產(chǎn)生的振動(dòng)和噪聲問(wèn)題出現(xiàn)概率加大。作為系統(tǒng)主要組成部分,分析其工作原理,進(jìn)行宏觀或微觀修形優(yōu)化,如改善齒面偏載,降低齒面峰值載荷,在一定程度上有效降低齒輪傳動(dòng)中的沖擊力,同時(shí)提高傳動(dòng)效率,使其不會(huì)較早出現(xiàn)傳動(dòng)系統(tǒng)問(wèn)題,具有重要的研究意義。

關(guān)于齒輪修形技術(shù)的研究已經(jīng)取得顯著進(jìn)展。通過(guò)建立精確的動(dòng)力學(xué)模型,深入探究齒輪系統(tǒng)的各種動(dòng)力學(xué)特性。齊先坤等考慮輪齒裂紋的影響,建立動(dòng)力學(xué)模型,分析裂紋位置和大小對(duì)系統(tǒng)動(dòng)力學(xué)特性的影響。周新濤等專(zhuān)注于行星齒輪系統(tǒng),考慮系統(tǒng)中零件的分離,對(duì)其進(jìn)行動(dòng)力學(xué)分析。張西金等針對(duì)直齒行星傳動(dòng)齒輪修形問(wèn)題,采用內(nèi)外嚙合直齒輪承載接觸分析(LTCA)方法,與Romax Designer軟件計(jì)算結(jié)果進(jìn)行對(duì)比,驗(yàn)證行星齒輪副內(nèi)外嚙合修形優(yōu)化設(shè)計(jì)的可行性。許華超等建立行星齒輪與滾動(dòng)軸承耦合的系統(tǒng)動(dòng)力學(xué)模型,通過(guò)齒輪動(dòng)態(tài)嚙合力的影響,得出軸承內(nèi)部載荷變化規(guī)律。Rai 等通過(guò)有限元中的遺傳算法減小斜齒輪副的幾何體積,得到齒廓偏移優(yōu)化設(shè)計(jì)新方案。總之,隨著智能制造和精密及超精密制造的需求日益增長(zhǎng),齒輪的噪聲和工作可靠性受到越來(lái)越多的關(guān)注。提升齒輪傳動(dòng)及大型機(jī)械設(shè)備的綜合性能,為達(dá)到傳動(dòng)平穩(wěn)、效率提升的效果,對(duì)齒輪傳動(dòng)系統(tǒng)進(jìn)行動(dòng)力學(xué)分析、傳動(dòng)載荷分布及驗(yàn)證試驗(yàn)等方面的研究有著一定的意義。本文以CAK4085D機(jī)床主傳動(dòng)系統(tǒng)齒輪箱為例,針對(duì)內(nèi)外嚙合齒輪承載彎曲及接觸分析方法,與Romax Designer軟件計(jì)算結(jié)果進(jìn)行對(duì)比,分析齒輪在工作過(guò)程中出現(xiàn)的問(wèn)題,為傳動(dòng)系統(tǒng)的分析提供新方法。

01齒輪傳動(dòng)系統(tǒng)建模

齒輪處在長(zhǎng)時(shí)間高負(fù)荷、高溫工作狀態(tài)下,由于齒輪材質(zhì)的不同,抗壓能力、熱膨脹等原因使齒輪發(fā)生形變,還因載荷作用產(chǎn)生彎曲、扭轉(zhuǎn)和剪切變形。通過(guò)對(duì)齒輪傳動(dòng)系統(tǒng)進(jìn)行建模,并在齒輪傳動(dòng)的基礎(chǔ)上模擬嚙合情況,不僅從齒廓方向的彈性變形和軸向引起的彎曲與扭轉(zhuǎn)變形考慮,同時(shí)也考慮齒輪的安裝位置和整體結(jié)構(gòu)對(duì)嚙合的影響。通過(guò)這種方法,更全面地了解齒輪的實(shí)際工作性能,并對(duì)傳動(dòng)系統(tǒng)提出針對(duì)性的優(yōu)化方案。Romax Designer軟件是專(zhuān)門(mén)用于傳動(dòng)系統(tǒng)建模和分析的工具,整合了參數(shù)化設(shè)計(jì)、模型構(gòu)建和分析優(yōu)化。通過(guò)SolidWorks與Romax Designer聯(lián)動(dòng),建立CAK4085D機(jī)床傳動(dòng)系統(tǒng)的有限元仿真模型;在不同加載載荷和轉(zhuǎn)速情況下對(duì)軸和齒輪等效應(yīng)力的影響,對(duì)最大接觸應(yīng)力、軸偏移以及齒輪嚙合錯(cuò)位量進(jìn)行模擬仿真。

機(jī)床傳動(dòng)系統(tǒng)工況:

實(shí)測(cè)機(jī)床齒輪相關(guān)參數(shù):螺旋角為0°,壓力角為20°,模數(shù)為2.25mm,齒寬為74mm,以主動(dòng)小齒輪為例,齒數(shù)Z1=52,變位系數(shù)為-0.2427,從動(dòng)大齒輪齒數(shù)Z2=73,變位系數(shù)為-0.2427。機(jī)床主傳動(dòng)系統(tǒng)運(yùn)行工況如表1所示。

表 1 機(jī)床主傳動(dòng)系統(tǒng)運(yùn)行工況

數(shù)控機(jī)床主傳動(dòng)系統(tǒng)如圖1所示。電動(dòng)機(jī)和齒輪箱利用懸掛點(diǎn)固定于齒輪箱一側(cè)構(gòu)架,電機(jī)軸和輸入的小齒輪之間用皮帶連接,兩者之間通過(guò)過(guò)盈配合方式連接在一起,輸入小齒輪與輸入大齒輪嚙合,輸入大齒輪通過(guò)固連接方式連接在軸2。通過(guò)軸2的齒輪與其他軸及齒輪進(jìn)行次級(jí)嚙合,經(jīng)過(guò)多次嚙合動(dòng)力傳遞實(shí)現(xiàn)數(shù)控機(jī)床主傳動(dòng)系統(tǒng)的低速、中速、高速3種工況。

圖1 機(jī)床主傳動(dòng)系統(tǒng)

機(jī)床傳動(dòng)運(yùn)動(dòng):

通過(guò)機(jī)床的實(shí)際運(yùn)行工況,用Romax Designer軟件進(jìn)行描述機(jī)床傳動(dòng)系統(tǒng)運(yùn)動(dòng)平面簡(jiǎn)圖,并標(biāo)注低速、 中速、高速3種運(yùn)動(dòng)工況的運(yùn)行狀態(tài),3種運(yùn)動(dòng)工況的運(yùn)行狀態(tài)如圖2所示。材料為中碳鋼,楊氏模量為2.07×105MPa,密度為7800 kg/m3,泊松比為0.29,屈服強(qiáng)度為380MPa,抗拉強(qiáng)度為 660MPa。

圖2 3種運(yùn)動(dòng)工況的運(yùn)行狀態(tài)

02系統(tǒng)仿真與計(jì)算

彎曲應(yīng)力的分析計(jì)算:

計(jì)算法向力Fn,在小齒輪處進(jìn)行受力分析,分解為圓周力Ft1和徑向力Fr1,各力所指的方向如圖3所示。各個(gè)方向力之間的平衡條件與關(guān)系表達(dá)式為

圖3 齒輪輪齒受力分析

由于載荷作用于齒頂,并僅由一對(duì)輪齒承擔(dān),因此需計(jì)算齒輪齒根彎曲疲勞強(qiáng)度。在這種情況下,可采用負(fù)荷計(jì)算、負(fù)荷分配、彎曲應(yīng)力、疲勞強(qiáng)度等方法計(jì)算齒根彎曲應(yīng)力,既簡(jiǎn)便易行,又能保證精確性。考慮齒根截面容易產(chǎn)生應(yīng)力集中,除彎曲應(yīng)力以外的其他應(yīng)力載荷作用于齒頂所引起的誤差,引入載荷系數(shù)KF,從而得到直齒圓柱齒輪的彎曲疲勞強(qiáng)度條件為

將實(shí)測(cè)的基本參數(shù)和表1數(shù)據(jù)代入式(2)得到彎曲應(yīng)力,結(jié)果如表2所示。通常在起步階段,彎曲應(yīng)力最大。因此針對(duì)不同的啟動(dòng)速度(1500,2800,10000r/min),目標(biāo)為得到最大彎曲應(yīng)力,在建立的齒輪模型載荷譜靜態(tài)進(jìn)行計(jì)算。這樣能夠保證齒輪在各種工況下均能正常工作,可以得到不同啟動(dòng)速度下的齒輪載荷譜,并進(jìn)一步計(jì)算出對(duì)應(yīng)的最大彎曲應(yīng)力。用Romax Designer模擬仿真如圖4所示。

表 2 模型最大彎曲應(yīng)力

圖 4 最大彎曲應(yīng)力

接觸應(yīng)力的分析計(jì)算:

齒面接觸應(yīng)力的大小和很多因素有關(guān),如輪齒載荷、齒面相對(duì)曲率、摩擦因數(shù)和潤(rùn)滑狀態(tài)等。依據(jù)齒面接觸應(yīng)力的赫茲應(yīng)力計(jì)算方法,進(jìn)行接觸疲勞強(qiáng)度計(jì)算,應(yīng)力表達(dá)式為

由表3可知,直齒輪的接觸線長(zhǎng)度約為75mm,能夠滿足平穩(wěn)運(yùn)行的基本要求。根據(jù)圖5所示的最大接觸應(yīng)力,代入相應(yīng)的參數(shù)和表1數(shù)據(jù),可得表4接觸應(yīng)力數(shù)據(jù),經(jīng)過(guò)仿真模擬得到的結(jié)果如圖6所示。圖6橫軸為齒寬,縱軸為齒輪嚙合的滾動(dòng)角。從齒輪齒頂與齒根接觸點(diǎn)的結(jié)果發(fā)現(xiàn),在大、小齒輪嚙合的過(guò)程中,存在偏載現(xiàn)象,造成振動(dòng)噪音的同時(shí),也使齒輪嚙合時(shí)產(chǎn)生沖擊。模型最大接觸應(yīng)力如表4所示。由表4可知,得到安全系數(shù)為1.37,容許最大范圍內(nèi)接觸應(yīng)力為550MPa,容許最大范圍內(nèi)彎曲應(yīng)力為150MPa。考慮整個(gè)機(jī)床傳動(dòng)系統(tǒng)構(gòu)件有變形的容錯(cuò)量,此次運(yùn)行結(jié)果符合理論設(shè)計(jì)值的范圍,齒輪各個(gè)應(yīng)力值均沒(méi)有超過(guò)許用值,齒輪壽命符合設(shè)計(jì)預(yù)期。綜合分析圖5和表4的結(jié)果可以得出,在偏載的情況下,齒輪的設(shè)計(jì)符合安全和壽命的要求,沖擊問(wèn)題以及偏載現(xiàn)象可能帶來(lái)振動(dòng)噪聲。

表 3 接觸尺寸數(shù)據(jù)

圖5 最大接觸應(yīng)力

表4 模型最大接觸應(yīng)力

圖6 組合輪齒最大接觸應(yīng)力

整體模型在1500r/min工況下,對(duì)軸1、軸2的偏移變形進(jìn)行仿真分析,結(jié)果如圖7,8所示。由圖8可知,外載荷、床身以及齒輪嚙合共同作用下,軸發(fā)生偏移,最大偏移量達(dá)55.77µm,偏移主要出現(xiàn)在靠近齒輪一側(cè)的齒輪軸端。變形的不均勻?qū)е慢X輪右側(cè)嚙合而左側(cè)分離,加重齒輪的偏載,可能加速齒輪的損壞,也是機(jī)床工作不穩(wěn)定和產(chǎn)生振動(dòng)的主要原因。因此,在優(yōu)化設(shè)計(jì)中需采取措施平衡載荷分布,減少偏載對(duì)齒輪的不利影響,如調(diào)整床身結(jié)構(gòu)、參數(shù),增強(qiáng)齒輪支撐等。

圖 7 軸偏移變形

圖 8 傳動(dòng)系統(tǒng)變形趨勢(shì)

齒輪嚙合錯(cuò)位量的計(jì)算:

由于在機(jī)床齒輪傳動(dòng)系統(tǒng)中軸承、軸和箱體存在形變,得到嚙合錯(cuò)位量計(jì)算結(jié)果如表5所示,齒輪嚙合錯(cuò)位量如圖9所示。由表5可知,啟動(dòng)速度為1500,2800,10000r/min時(shí),存在最大嚙合錯(cuò)位量。圖9中虛線代表大齒輪沿嚙合線的位移錯(cuò)位量,點(diǎn)劃線代表小齒輪沿嚙合線的位移錯(cuò)位量,直線代表小齒輪與大齒輪的輪輻組合位移。由于變形的影響,沿著齒寬方向,齒輪右側(cè)接觸,左側(cè)有分離趨勢(shì),但是偏載不嚴(yán)重。

表 5 嚙合錯(cuò)位量計(jì)算結(jié)果

圖9 齒輪嚙合錯(cuò)位量

03結(jié)論

通過(guò)Romax Designer對(duì)CAK4085D機(jī)床齒輪傳動(dòng)系統(tǒng)進(jìn)行建模,對(duì)傳動(dòng)系統(tǒng)齒輪進(jìn)行靜力學(xué)分析,同時(shí)對(duì)軸的扭轉(zhuǎn)以及彎曲強(qiáng)度進(jìn)行校核,分析齒輪的應(yīng)力及安全系數(shù),提升齒輪傳動(dòng)平穩(wěn)性,使載荷分布均勻,延長(zhǎng)機(jī)床使用壽命。接觸分析表明,沿著齒寬方向,減速齒輪組的小齒輪齒面偏載情況較為突出,主要集中在齒輪的左齒面,從而造成齒輪的應(yīng)力過(guò)于集中,加速齒輪的磨損,證明分析的必要性。仿真分析得到齒輪的嚙合錯(cuò)位量,為后續(xù)在設(shè)計(jì)中有效減振降噪提供基礎(chǔ),對(duì)提高機(jī)床的工作平穩(wěn)性具有重要意義。

參考文獻(xiàn):略。