過盈配合由于其沒有切口效應、不影響零件的承載能力和使用壽命的特點,普遍應用于齒輪與軸間的連接,但過盈配合產生的裝配應力與變形易導致輪齒微觀 形貌偏離設計基準。高精重載齒輪的幾何精度穩(wěn)定性是保障傳動系統(tǒng)可靠性的核心要素,針對過盈引發(fā)的齒輪幾何精度變化缺乏系統(tǒng)性解析的問題,文章以重載漸開線齒輪副為對象,采用理論建模、數(shù)值仿真與實物檢測相結合的方法,揭示過盈配合對齒形及齒向精度的作用規(guī)律。

過盈配合結構簡單,定心性好,對軸的強度削弱小,承載能力高,能夠承受較大的軸向力與沖擊載荷。過盈連接常用于軸與輪轂連接、輪圈與輪芯連接、齒輪軸與齒輪連接,特別是高精重載行業(yè)的齒輪軸與齒輪,比如:高鐵齒輪箱的齒輪與軸、車輪與軸間的連接,風電齒輪箱的齒輪與軸間的連接等。 高精重載行業(yè)主齒輪箱的加工中,經常將某齒輪零件加工至成品后再進行過盈裝配,且這些行業(yè)對齒輪精度的要求一般都很高,例如:高鐵齒輪箱和風電齒輪箱均要求外齒輪精度為ISO1328:2013 標準中5級精度;若過盈配合對齒輪精度影響較大,嚴重時則可能導致產品批量報廢,所以有必要研究過盈配合對高精重載齒輪精度的影響。本文通過有限元計算分析以及實物驗證來研究過盈配合對齒輪精度的影響。

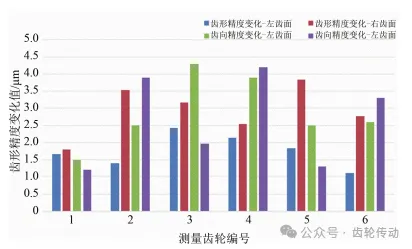

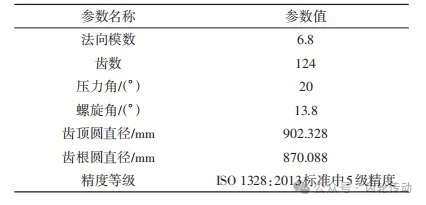

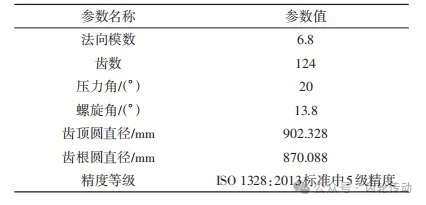

因直齒輪是螺旋角為零的斜齒輪,所以本文主要以斜齒輪建模分析過盈配合對齒輪精度的影響。因過盈配合最主要的3個參數(shù)為過盈量、結合直徑、結合長度,所以基于這3個方面的因素分析過盈配合對高精重載齒輪精度的影響。某款齒輪箱的齒輪與齒輪軸的基本幾何參數(shù)及精度等級要求見表1。

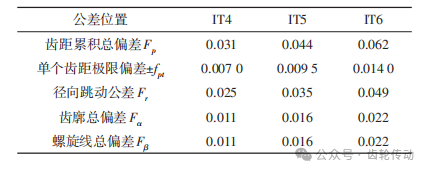

若表1中齒輪精度等級要求分別為ISO1328:2013標準中IT4、IT5、IT6 時,則齒形齒向允許公差要求見表2。

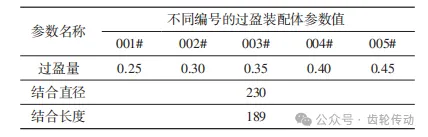

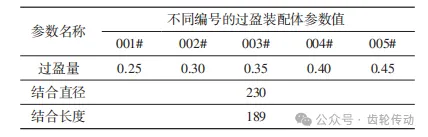

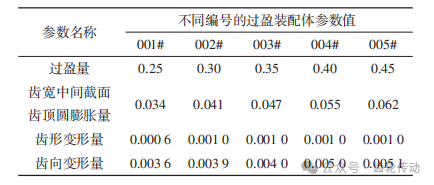

考慮到實際過盈裝配加熱溫度不允許超過齒面最低回火溫度,即使環(huán)境溫度按照20℃計算,最大溫升也不超過140℃,該尺寸的過盈配合最大過盈量基本只能到 0.45mm,而且需要同時加熱齒輪和冷凍齒輪軸,因此在有限元分析過盈量對齒輪精度的影響時,過盈量從小到大分為5組,最大過盈量取0.45mm,過盈配合結合直徑與長度均保持不變,見表3。

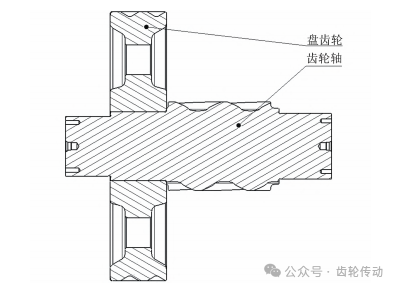

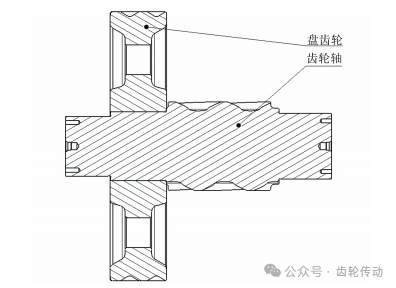

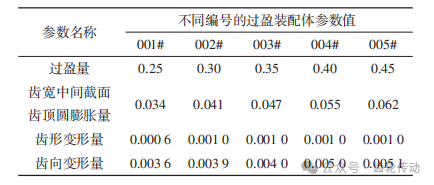

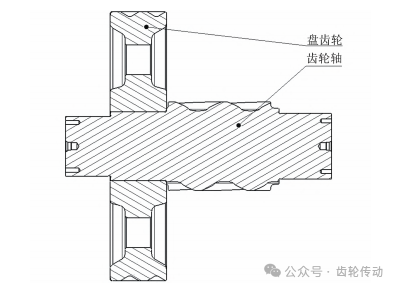

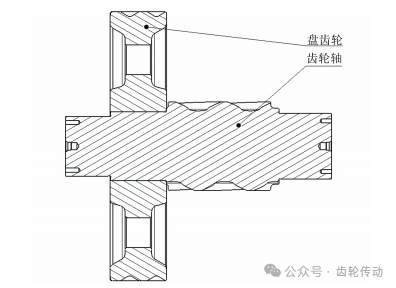

按照表1和表3中的實物尺寸1∶1建立盤齒輪和齒輪軸的過盈配合有限元模型,通過有限元分析依次計算不同過盈量對齒輪精度的影響,表4為有限元計算得出的不同過盈量對齒輪精度影響結果。具體以過盈量為0.35mm詳細分析過盈配合對齒輪齒形、齒向精度的影響,圖1為齒輪與齒輪軸過盈配合裝配示意圖。

圖1 齒輪與齒輪軸裝配示意圖

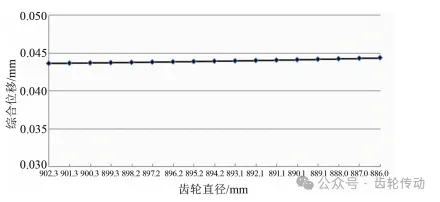

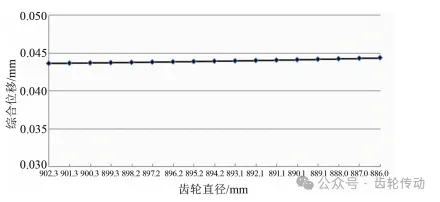

分析過盈配合對齒輪齒形精度的影響,在盤齒輪齒寬方向上,選取圖1所示的盤齒輪中間截面,然后選擇某一個輪齒,從齒頂圓到齒根圓每隔0.5mm選取一個節(jié)點,通過有限元分析軟件讀取各節(jié)點的綜合位移,如圖2所示,可得到過盈量為0.35mm齒形的變形規(guī)律,其中橫坐標為所選輪齒齒頂圓到齒根圓的直徑,縱坐標為各節(jié)點的綜合位移。從圖2可看出,齒形方向上整體變形量比較均勻,僅在靠近齒根處變形量稍微增大,這是由于齒根受到過盈裝配的擠壓力,齒厚稍有增大,而在靠近齒頂附近僅有整體受脹而產生的徑向位移。由于齒形方向上最大和最小變形量僅相差0.0015mm,說明過盈配合后齒形整體徑向位移約0.044mm,由于位移量較小,對于齒面齒廓各點的壓力角影響也很小,即過盈配合對于齒形精度的影響可以忽略。

圖2 過盈量0.35 mm配合下齒輪齒面的綜合位移

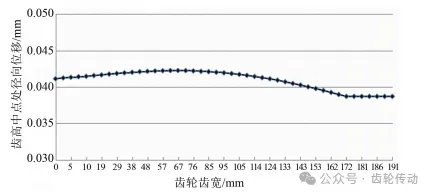

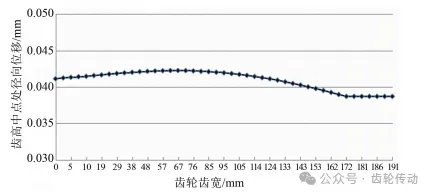

分析過盈配合對齒輪齒向精度的影響,在齒輪齒寬方向上包括兩側端面,等距離選取了18個截面,通過有限元軟件提取這18個截面齒高中點處的徑向位移,如圖3所示,得到齒輪齒向的變形規(guī)律。從圖3可看出,其中最大變形量為0.0422 mm,同時也可以看出齒面徑向變形量并非線性分布,最大變形位置約為齒寬中部,且齒向方向最大和最小變形量相差0.0044mm,相對于該齒輪的ISO1328:2013標準中5級精度要求的螺旋線總偏差Fβ,超差不到20%,其影響雖不可完全忽略,但在工程使用上完全可以接受。

圖3 0.35 mm過盈配合后沿軸向不同截面徑向的收縮變形量曲線

結合直徑對齒輪精度的影響:

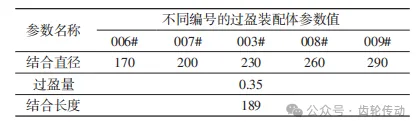

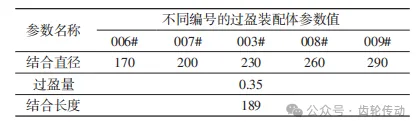

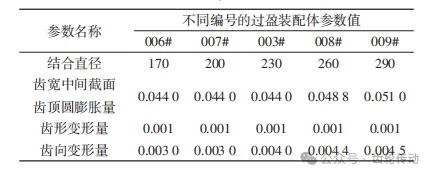

研究過盈結合直徑對齒輪精度的影響時,保持過盈量與結合長度不變,結合直徑從小到大分為5組,間隔30mm,結合直徑與齒輪齒頂圓直徑之比均小于1/3,見表5。

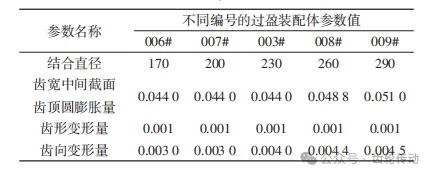

按照表1和表5的實物尺寸1∶1建立盤齒輪和齒輪軸的過盈配合有限元模型,通過有限元分析依次計算不同過盈結合直徑對齒輪精度的影響,表6為有限元計算得出的不同結合直徑對齒輪精度影響結果。同理可分析出,齒形方向上輪齒整體徑向位移,齒向方向上的變形量相對于該齒輪ISO1328:2013標準中5級精度要求的螺旋線總偏差Fβ超差不到20%,同樣可以接受該超差。

結合長度對齒輪精度的影響:

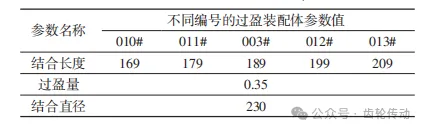

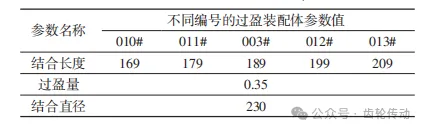

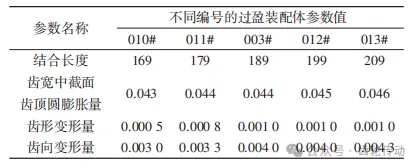

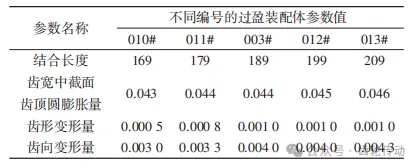

研究過盈結合長度對齒輪精度的影響時,保持過盈量與結合直徑不變,結合長度從小到大分為5組,間隔10mm,見表7。

按照表1和表7中實物尺寸1∶1建盤齒輪和齒輪軸的過盈配合有限元模型,通過有限元分析依次計算不同結合長度對齒輪精度的影響,表8為有限元計算得出的不同結合長度對齒輪精度影響結果。同理可分析出,齒形方向上輪齒整體徑向位 移,齒向方向上的變形量相對于該齒輪 ISO1328:2013標準中5級精度要求的螺旋線總偏差Fβ,超差不到20%,同樣可以接受該超差。綜上分析過盈配合的主要參數(shù)對齒輪精度影響規(guī)律一致,且影響均處于可接受范圍。

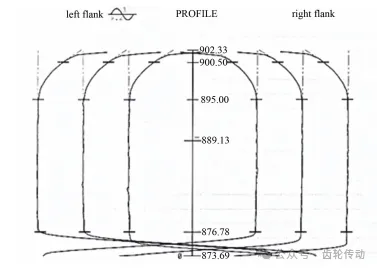

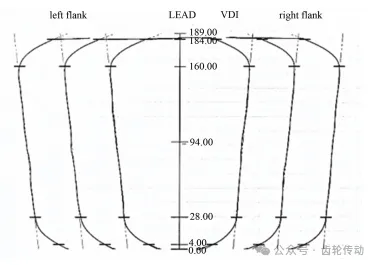

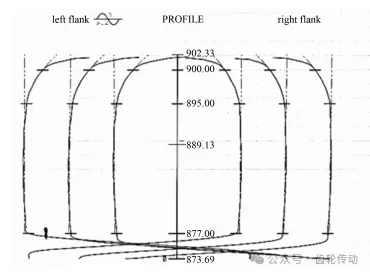

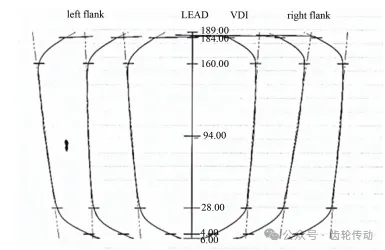

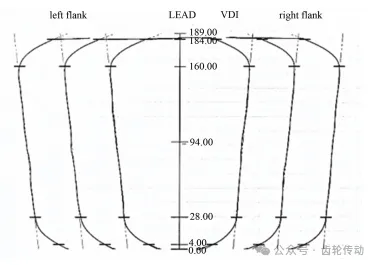

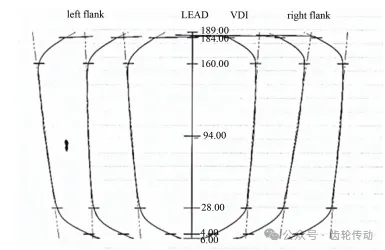

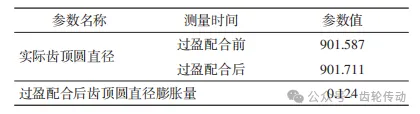

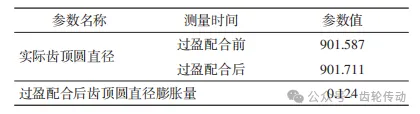

為了實際驗證過盈配合對高精重載齒輪精度的影響,且通過上述有限元分析可知過盈配合的3個主要參數(shù)對齒輪精度影響規(guī)律一致,所以實際驗證中僅以過盈量的大小分析對齒輪精度的影響。實物盤齒輪及齒輪軸尺寸同文中有限元分析的齒輪和齒輪軸尺寸相同,圖4~圖7是以過盈量為0.351mm 時分析過盈配合前后齒輪的精度,表9為過盈量為0.351mm齒頂圓的變化,過盈配合后齒頂圓膨脹量0.124mm,單邊變化為0.062mm,即同有限元分析中齒形整體徑向變形0.044mm的規(guī)律一致。

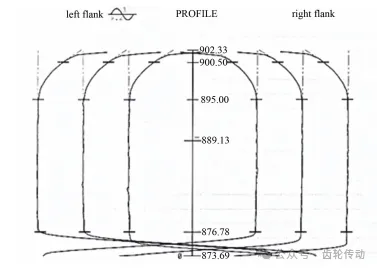

圖4 過盈配合前齒輪齒形檢測報告

圖5 過盈配合前齒輪齒向檢測報告

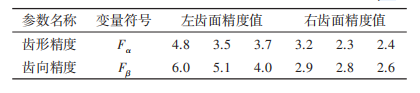

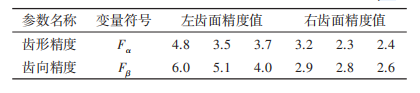

從圖4、圖5可知,過盈配合前輪齒的齒形齒向精度見表10,滿足ISO1328:2013標準中5級精度要求。

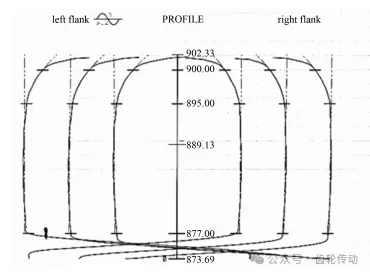

圖6 過盈配合后齒輪齒形檢測報告

圖7 過盈配合后齒輪齒向檢測報告

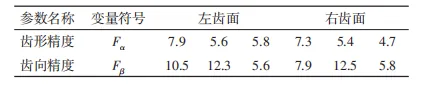

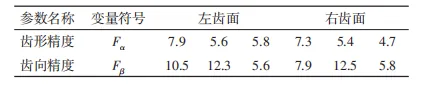

從圖6、圖7可知,過盈配合后輪齒的齒形齒向精度見表11,同樣滿足ISO1328:2013標準中5級精度要求。

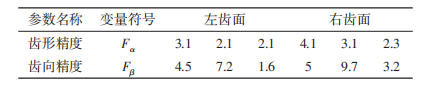

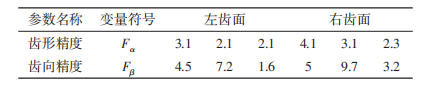

通過表10和表11算出過盈量為0.351mm時,過盈配合前后齒形齒向偏差的變化,見表12。由此可知,齒形精度平均變化為2.8μm,較有限元分析計算結果1.8μm稍偏大;齒向精度平均變化為5.2 μm,也較有限元分析計算結果4.4 μm稍偏大。

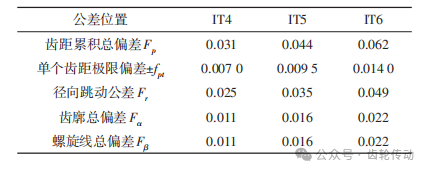

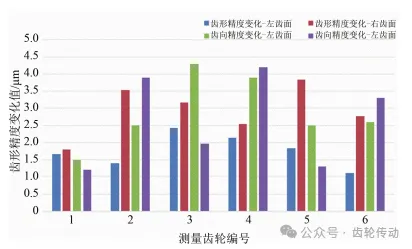

過盈裝配齒形和齒向精度實際測量變化均較有限元分析稍偏大,這是由于仿真分析是理想的均勻變化,而實際裝配會受同軸度和測量誤差等的影響,兩者之間是存在差異的,但差異性是一致的。考慮到驗證結果需要有代表性,實際測量了過盈量為0.20~0.38mm間的共6組齒輪與齒輪軸過盈配合前后齒形、齒向精度變化,如圖8所示。

圖8 6組齒輪與軸過盈配合前后齒形齒向精度變化

由圖8可知,齒輪與齒輪軸過盈配合前后齒形齒向精度平均變化與有限元分析結果基本一致,實際齒形、齒向各點間為離散性變化,這點同齒輪實際加工的特點有關。綜上所述,所研究的齒輪箱中齒輪和齒輪軸過盈配合對齒輪齒形精度的影響基本可以忽略,對齒向精度的影響雖稍大些,但仍在 IT5精度等級范圍,不影響實際使用。

3結論

本文通過理論建模和有限元仿真分析了過盈配合對高速重載齒輪輪齒精度的影響,同時又通過測量實物齒輪在過盈配合前、后的齒輪精度變化驗證了有限元分析的結論,即齒輪過盈內徑與齒頂圓之比小于1/3時,過盈配合對上述高速重載齒輪的輪齒精度影響可以忽略。研究結論運用于風電齒輪箱平行級的齒輪與軸、高鐵齒輪箱的齒輪與軸等連接,均是將齒輪與軸分別加工至成品后進行兩者 間的過盈裝配,齒輪與軸間的過盈配合既保證兩者間的可靠連接,又滿足對齒輪輪齒的高精度要求。

參考文獻:略。

0引言

過盈配合結構簡單,定心性好,對軸的強度削弱小,承載能力高,能夠承受較大的軸向力與沖擊載荷。過盈連接常用于軸與輪轂連接、輪圈與輪芯連接、齒輪軸與齒輪連接,特別是高精重載行業(yè)的齒輪軸與齒輪,比如:高鐵齒輪箱的齒輪與軸、車輪與軸間的連接,風電齒輪箱的齒輪與軸間的連接等。 高精重載行業(yè)主齒輪箱的加工中,經常將某齒輪零件加工至成品后再進行過盈裝配,且這些行業(yè)對齒輪精度的要求一般都很高,例如:高鐵齒輪箱和風電齒輪箱均要求外齒輪精度為ISO1328:2013 標準中5級精度;若過盈配合對齒輪精度影響較大,嚴重時則可能導致產品批量報廢,所以有必要研究過盈配合對高精重載齒輪精度的影響。本文通過有限元計算分析以及實物驗證來研究過盈配合對齒輪精度的影響。

1有限元分析

因直齒輪是螺旋角為零的斜齒輪,所以本文主要以斜齒輪建模分析過盈配合對齒輪精度的影響。因過盈配合最主要的3個參數(shù)為過盈量、結合直徑、結合長度,所以基于這3個方面的因素分析過盈配合對高精重載齒輪精度的影響。某款齒輪箱的齒輪與齒輪軸的基本幾何參數(shù)及精度等級要求見表1。

表1 齒輪基本參數(shù)

若表1中齒輪精度等級要求分別為ISO1328:2013標準中IT4、IT5、IT6 時,則齒形齒向允許公差要求見表2。

表2 不同精度等級齒輪公差要求(ISO 1328:2013) mm

過盈量對齒輪精度的影響:

考慮到實際過盈裝配加熱溫度不允許超過齒面最低回火溫度,即使環(huán)境溫度按照20℃計算,最大溫升也不超過140℃,該尺寸的過盈配合最大過盈量基本只能到 0.45mm,而且需要同時加熱齒輪和冷凍齒輪軸,因此在有限元分析過盈量對齒輪精度的影響時,過盈量從小到大分為5組,最大過盈量取0.45mm,過盈配合結合直徑與長度均保持不變,見表3。

表3 各組過盈裝配體過盈量 mm

按照表1和表3中的實物尺寸1∶1建立盤齒輪和齒輪軸的過盈配合有限元模型,通過有限元分析依次計算不同過盈量對齒輪精度的影響,表4為有限元計算得出的不同過盈量對齒輪精度影響結果。具體以過盈量為0.35mm詳細分析過盈配合對齒輪齒形、齒向精度的影響,圖1為齒輪與齒輪軸過盈配合裝配示意圖。

表4 不同過盈量對齒輪精度的影響 mm

圖1 齒輪與齒輪軸裝配示意圖

分析過盈配合對齒輪齒形精度的影響,在盤齒輪齒寬方向上,選取圖1所示的盤齒輪中間截面,然后選擇某一個輪齒,從齒頂圓到齒根圓每隔0.5mm選取一個節(jié)點,通過有限元分析軟件讀取各節(jié)點的綜合位移,如圖2所示,可得到過盈量為0.35mm齒形的變形規(guī)律,其中橫坐標為所選輪齒齒頂圓到齒根圓的直徑,縱坐標為各節(jié)點的綜合位移。從圖2可看出,齒形方向上整體變形量比較均勻,僅在靠近齒根處變形量稍微增大,這是由于齒根受到過盈裝配的擠壓力,齒厚稍有增大,而在靠近齒頂附近僅有整體受脹而產生的徑向位移。由于齒形方向上最大和最小變形量僅相差0.0015mm,說明過盈配合后齒形整體徑向位移約0.044mm,由于位移量較小,對于齒面齒廓各點的壓力角影響也很小,即過盈配合對于齒形精度的影響可以忽略。

圖2 過盈量0.35 mm配合下齒輪齒面的綜合位移

圖3 0.35 mm過盈配合后沿軸向不同截面徑向的收縮變形量曲線

結合直徑對齒輪精度的影響:

研究過盈結合直徑對齒輪精度的影響時,保持過盈量與結合長度不變,結合直徑從小到大分為5組,間隔30mm,結合直徑與齒輪齒頂圓直徑之比均小于1/3,見表5。

表5 各組過盈配合裝配體的結合直徑 mm

按照表1和表5的實物尺寸1∶1建立盤齒輪和齒輪軸的過盈配合有限元模型,通過有限元分析依次計算不同過盈結合直徑對齒輪精度的影響,表6為有限元計算得出的不同結合直徑對齒輪精度影響結果。同理可分析出,齒形方向上輪齒整體徑向位移,齒向方向上的變形量相對于該齒輪ISO1328:2013標準中5級精度要求的螺旋線總偏差Fβ超差不到20%,同樣可以接受該超差。

表6 不同結合直徑對齒輪精度的影響 mm

結合長度對齒輪精度的影響:

研究過盈結合長度對齒輪精度的影響時,保持過盈量與結合直徑不變,結合長度從小到大分為5組,間隔10mm,見表7。

表7 各組過盈配合裝配體的結合長度 mm

按照表1和表7中實物尺寸1∶1建盤齒輪和齒輪軸的過盈配合有限元模型,通過有限元分析依次計算不同結合長度對齒輪精度的影響,表8為有限元計算得出的不同結合長度對齒輪精度影響結果。同理可分析出,齒形方向上輪齒整體徑向位 移,齒向方向上的變形量相對于該齒輪 ISO1328:2013標準中5級精度要求的螺旋線總偏差Fβ,超差不到20%,同樣可以接受該超差。綜上分析過盈配合的主要參數(shù)對齒輪精度影響規(guī)律一致,且影響均處于可接受范圍。

表8 不同結合長度對齒輪精度的影響 mm

2實物檢測分析

為了實際驗證過盈配合對高精重載齒輪精度的影響,且通過上述有限元分析可知過盈配合的3個主要參數(shù)對齒輪精度影響規(guī)律一致,所以實際驗證中僅以過盈量的大小分析對齒輪精度的影響。實物盤齒輪及齒輪軸尺寸同文中有限元分析的齒輪和齒輪軸尺寸相同,圖4~圖7是以過盈量為0.351mm 時分析過盈配合前后齒輪的精度,表9為過盈量為0.351mm齒頂圓的變化,過盈配合后齒頂圓膨脹量0.124mm,單邊變化為0.062mm,即同有限元分析中齒形整體徑向變形0.044mm的規(guī)律一致。

圖4 過盈配合前齒輪齒形檢測報告

圖5 過盈配合前齒輪齒向檢測報告

從圖4、圖5可知,過盈配合前輪齒的齒形齒向精度見表10,滿足ISO1328:2013標準中5級精度要求。

圖6 過盈配合后齒輪齒形檢測報告

圖7 過盈配合后齒輪齒向檢測報告

從圖6、圖7可知,過盈配合后輪齒的齒形齒向精度見表11,同樣滿足ISO1328:2013標準中5級精度要求。

表9 齒輪部分實測參數(shù) mm

表10 齒輪過盈配合前齒形齒向精度 μm

表11 齒輪過盈配合后齒形齒向精度 μm

通過表10和表11算出過盈量為0.351mm時,過盈配合前后齒形齒向偏差的變化,見表12。由此可知,齒形精度平均變化為2.8μm,較有限元分析計算結果1.8μm稍偏大;齒向精度平均變化為5.2 μm,也較有限元分析計算結果4.4 μm稍偏大。

表12 齒輪過盈配合前后齒形齒向精度變化 μm

過盈裝配齒形和齒向精度實際測量變化均較有限元分析稍偏大,這是由于仿真分析是理想的均勻變化,而實際裝配會受同軸度和測量誤差等的影響,兩者之間是存在差異的,但差異性是一致的。考慮到驗證結果需要有代表性,實際測量了過盈量為0.20~0.38mm間的共6組齒輪與齒輪軸過盈配合前后齒形、齒向精度變化,如圖8所示。

圖8 6組齒輪與軸過盈配合前后齒形齒向精度變化

由圖8可知,齒輪與齒輪軸過盈配合前后齒形齒向精度平均變化與有限元分析結果基本一致,實際齒形、齒向各點間為離散性變化,這點同齒輪實際加工的特點有關。綜上所述,所研究的齒輪箱中齒輪和齒輪軸過盈配合對齒輪齒形精度的影響基本可以忽略,對齒向精度的影響雖稍大些,但仍在 IT5精度等級范圍,不影響實際使用。

3結論

本文通過理論建模和有限元仿真分析了過盈配合對高速重載齒輪輪齒精度的影響,同時又通過測量實物齒輪在過盈配合前、后的齒輪精度變化驗證了有限元分析的結論,即齒輪過盈內徑與齒頂圓之比小于1/3時,過盈配合對上述高速重載齒輪的輪齒精度影響可以忽略。研究結論運用于風電齒輪箱平行級的齒輪與軸、高鐵齒輪箱的齒輪與軸等連接,均是將齒輪與軸分別加工至成品后進行兩者 間的過盈裝配,齒輪與軸間的過盈配合既保證兩者間的可靠連接,又滿足對齒輪輪齒的高精度要求。

參考文獻:略。