在法規(guī)認證試驗中,基于計算或測量的載荷譜的變速器試驗是評價齒輪軸和同步器性能是否合格的重要試驗。同步器在換擋過程中承擔傳遞扭矩,消除轉(zhuǎn)速差的作用,是變速器最關(guān)鍵的零部件之一。針對某型號變速箱齒轂在試驗過程中斷裂失效現(xiàn)象,借助CAE分析仿真軟件,從齒轂齒套的角度闡述,為失效的原因分析和方案優(yōu)化提供了依據(jù)。結(jié)果表明,通過優(yōu)化齒轂材料和減薄齒轂齒面2種方案均可滿足變速器齒轂的各項性能,實現(xiàn)順利掛擋和傳遞扭矩。

在汽車變速器中,齒轂是同步器的主要零件, 使轉(zhuǎn)速不等的齒輪在實現(xiàn)同步之后再相互嚙合。換 擋時減少了結(jié)合齒輪花鍵的沖擊,提高了零件的使用壽命,能夠順利將發(fā)動機的動力平穩(wěn)地傳遞給汽車車輪,保證換擋的平順性。Hyperworks是一個創(chuàng)新的CAE軟件,具有高性能的有限元建模和后處理功能。本文基于Hyperworks仿真軟件,對法規(guī)認證試驗中同步器齒轂、齒套和軸的技術(shù)參數(shù)進行了變速器整車耐久工作過程的模擬仿真,準確地反映了齒套和齒轂試驗工況下受力情況。將實際檢測數(shù)據(jù)和理想狀態(tài)數(shù)據(jù)下的情況進行對比分析,為試驗失效問題的快速解決及零件的優(yōu)化設(shè)計提供了理論支持,節(jié)省了成本,減少了產(chǎn)品開發(fā)周期,提高了產(chǎn)品的市場競爭力。

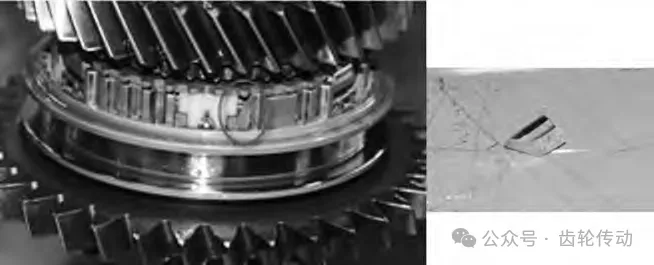

圖1 齒轂斷裂圖

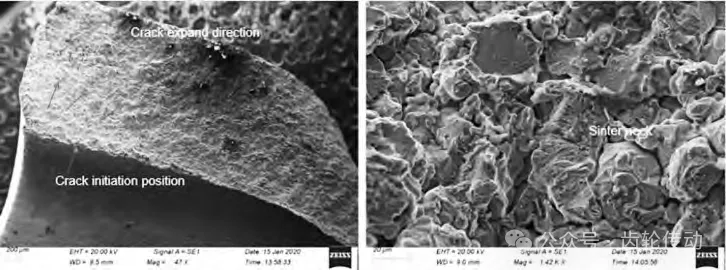

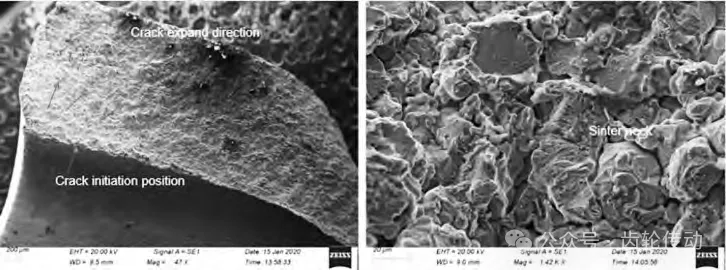

圖2 齒轂斷口的電鏡掃描圖

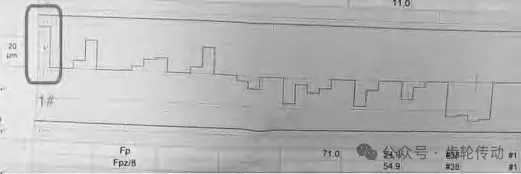

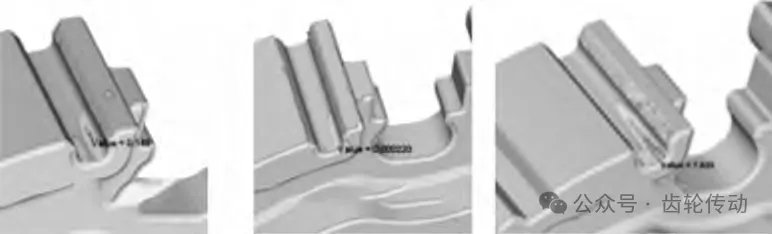

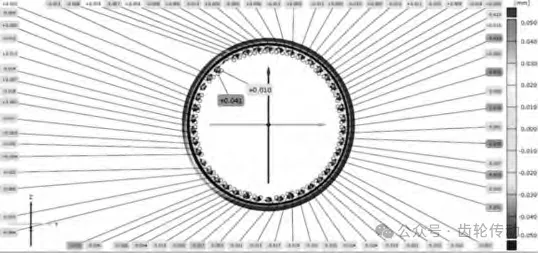

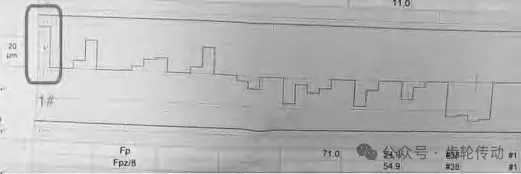

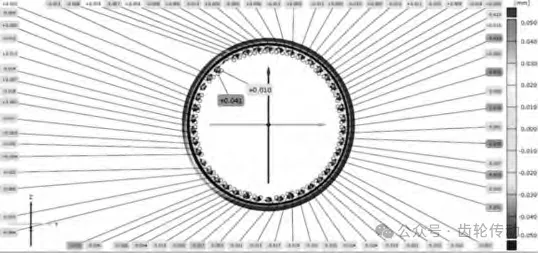

齒套齒轂結(jié)構(gòu)分析:齒轂外花鍵的配合結(jié)構(gòu)是齒套內(nèi)花鍵,斷裂的部位剛好是齒轂齒套配合的一個齒面,因此分析二者斷裂齒面部位的周向累計誤差,齒套內(nèi)花鍵的周累圖,如圖3所示。

圖3 齒套內(nèi)花鍵周累圖

由圖3可知,1#齒的單個累計誤差最大,該齒面是與齒轂斷裂齒面相配合的齒面。

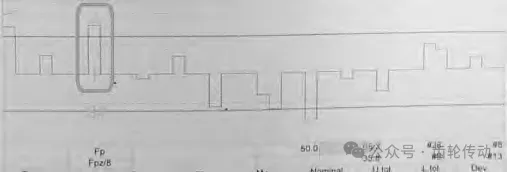

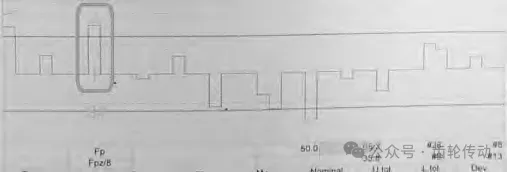

同批次齒轂外花鍵的周累圖如圖4所示。

圖4 齒轂外花鍵周累圖

由圖4可知,8#齒的單個累計誤差最大,該齒面是齒轂斷裂的齒面。從齒轂齒套均在斷裂處齒面最大上看出,在斷裂部位齒轂齒套存在干涉,在配合的兩個齒面上均存在凸起,因此初步判斷這可能是導致該齒轂的齒斷裂直接原因。

CAE斷裂分析模擬:在齒套和齒轂已有單向累計誤差0.042和0.01的基礎(chǔ)上,運用Hyperworks軟件模擬三種情況。第一類情況:使用齒套單向累計誤差0.042,齒轂正常的模型;第二類情況:使用齒轂和齒套都正常的模型;第三類情況:使用齒套單向累計誤差0.042和齒轂單向累計誤差0.01的模型。從CAE模擬的結(jié)果看,如圖5所示,第二類情況的損傷值最低,只有0.00022,第一類情況損傷值0.149,第三類情況的損傷值是7.625,最差的情況是第三類情況,而我們耐久試驗是第三類情況,這與試驗中齒轂斷裂的情況是吻合的。

圖5 CAE分析損傷值

優(yōu)化方案1:更改齒轂的材料,由低抗拉的材料改為高抗拉的材料,如表1所示。原材料SIRON P725的屈服強度595 MPa,抗拉強度725 MPa,改進后新材料SE4316的屈服強度690 MPa,抗拉強度930 MPa,更改后無論是屈服強度和抗拉強度都有所提高,降低了齒轂斷裂的風險。

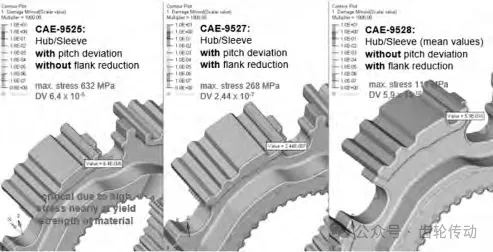

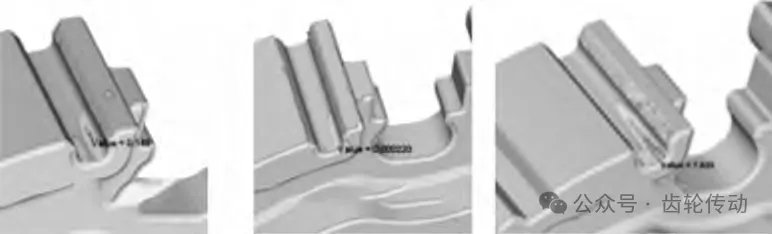

圖6 齒套齒面累計誤差

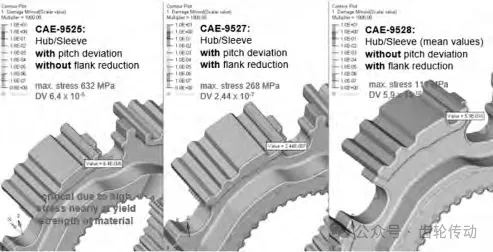

為了驗證減薄的齒轂齒面是否有效,將齒轂齒套有累計誤差但是齒轂沒有齒面減薄,齒轂齒套有累計誤差也有齒面減薄,齒轂齒套沒有累計誤差有齒面減薄這三種狀態(tài)進行CAE分析,如圖7所示。

圖7 齒轂減薄CAE模擬圖

由圖7可知,第1種狀態(tài)最大應力632 MPa,損傷值6.4×10-5,第2種狀態(tài)最大應力268 MPa,損傷值 2.44×10-7傷,第3種狀態(tài)最大應力111 MPa,損傷值5.9×10-10,從第1種和第2種狀態(tài)相比,齒轂齒面減薄能大大降低最大應力和損傷值,以避免齒轂齒套配合時的干涉,降低齒轂斷裂的風險,增加配合的穩(wěn)健性。

(2)針對齒轂斷裂的根本原因,本文采用優(yōu)化齒轂材料和減薄齒轂齒面這2種優(yōu)化方案,以期在以后的試驗中齒轂不斷裂,試驗不失效,滿足齒轂齒套的各項性能要求;

(3)對于配合的齒套齒面雖然不做優(yōu)化,但仍需在加工過程中控制齒套的齒面周累,更加穩(wěn)定地避免試驗失效的問題發(fā)生,以達到設(shè)計的穩(wěn)健性;

(4)對優(yōu)化的新齒轂進行裝箱試驗,試驗結(jié)果均通過,整車實際路況表現(xiàn)良好。

參考文獻略。

在汽車變速器中,齒轂是同步器的主要零件, 使轉(zhuǎn)速不等的齒輪在實現(xiàn)同步之后再相互嚙合。換 擋時減少了結(jié)合齒輪花鍵的沖擊,提高了零件的使用壽命,能夠順利將發(fā)動機的動力平穩(wěn)地傳遞給汽車車輪,保證換擋的平順性。Hyperworks是一個創(chuàng)新的CAE軟件,具有高性能的有限元建模和后處理功能。本文基于Hyperworks仿真軟件,對法規(guī)認證試驗中同步器齒轂、齒套和軸的技術(shù)參數(shù)進行了變速器整車耐久工作過程的模擬仿真,準確地反映了齒套和齒轂試驗工況下受力情況。將實際檢測數(shù)據(jù)和理想狀態(tài)數(shù)據(jù)下的情況進行對比分析,為試驗失效問題的快速解決及零件的優(yōu)化設(shè)計提供了理論支持,節(jié)省了成本,減少了產(chǎn)品開發(fā)周期,提高了產(chǎn)品的市場競爭力。

1 問題描述

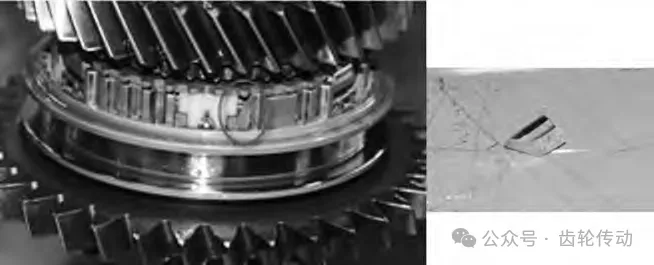

同步器齒轂零件的材料為粉末冶金 SIRON P725, 采用壓制和燒結(jié)工藝成型。在壓制過程中將粉末放入相應的模具進行塑形,并通過壓力機成型。經(jīng)過高溫,保壓和冷卻等燒結(jié)工藝處理,保證了齒轂的使用強度。在變速器的整車耐久試驗中,試驗出現(xiàn)異常,將4/R檔同步器拆解后,發(fā)現(xiàn)齒轂斷裂一小塊碎片,如圖1所示。

圖1 齒轂斷裂圖

2 原因分析

材料性能:據(jù)相關(guān)要求,齒轂零件的表面硬度要求最小為280 HV5,芯部硬度要求最小為200 HV5,密度必須大于等于7.0g/cm3 。對失效齒轂零件進行檢測,檢測的表面硬度296 HV5,芯部硬度210 HV5,密度7.1g/cm3 , 均在設(shè)計要求的范圍內(nèi),表明硬度和密度均符合要求。對斷裂碎片和齒轂上進行電鏡掃描分析,如圖2所示,在裂紋的初始位置和裂紋擴展方向,可以發(fā)現(xiàn)裂紋上有燒結(jié)頸,由此判斷齒轂零件本身并不存在原始裂紋。

圖2 齒轂斷口的電鏡掃描圖

齒套齒轂結(jié)構(gòu)分析:齒轂外花鍵的配合結(jié)構(gòu)是齒套內(nèi)花鍵,斷裂的部位剛好是齒轂齒套配合的一個齒面,因此分析二者斷裂齒面部位的周向累計誤差,齒套內(nèi)花鍵的周累圖,如圖3所示。

圖3 齒套內(nèi)花鍵周累圖

同批次齒轂外花鍵的周累圖如圖4所示。

圖4 齒轂外花鍵周累圖

CAE斷裂分析模擬:在齒套和齒轂已有單向累計誤差0.042和0.01的基礎(chǔ)上,運用Hyperworks軟件模擬三種情況。第一類情況:使用齒套單向累計誤差0.042,齒轂正常的模型;第二類情況:使用齒轂和齒套都正常的模型;第三類情況:使用齒套單向累計誤差0.042和齒轂單向累計誤差0.01的模型。從CAE模擬的結(jié)果看,如圖5所示,第二類情況的損傷值最低,只有0.00022,第一類情況損傷值0.149,第三類情況的損傷值是7.625,最差的情況是第三類情況,而我們耐久試驗是第三類情況,這與試驗中齒轂斷裂的情況是吻合的。

圖5 CAE分析損傷值

3 解決方案優(yōu)化

為避免再次出現(xiàn)耐久試驗齒轂斷裂的情況,需要對齒轂進行優(yōu)化。考慮到齒轂斷裂齒面處0.01的周節(jié)誤差值,齒轂的損傷值也從0.149增加至7.625,因此提出以下的優(yōu)化方案。優(yōu)化方案1:更改齒轂的材料,由低抗拉的材料改為高抗拉的材料,如表1所示。原材料SIRON P725的屈服強度595 MPa,抗拉強度725 MPa,改進后新材料SE4316的屈服強度690 MPa,抗拉強度930 MPa,更改后無論是屈服強度和抗拉強度都有所提高,降低了齒轂斷裂的風險。

表1 齒轂材料性能

優(yōu)化方案2:將齒轂斷裂的齒面進行減薄,因為與之配合的齒套齒面單個周向累計誤差是0.041,如圖6所示。因此推薦齒轂齒面減薄0.04。

圖6 齒套齒面累計誤差

圖7 齒轂減薄CAE模擬圖

4 驗證結(jié)果討論

驗證設(shè)備:E-dyno,整車主要采用雙離合變速器,外部冷卻系統(tǒng)是風冷,飛輪采用雙質(zhì)量飛輪。驗證對象:優(yōu)化后齒轂(使用了新材料和減薄了齒面)裝配的變速器。驗證步驟:輸入耐久試驗載荷譜,標定電機,最大電機轉(zhuǎn)速不超過6500r/min,目標檔位按照換擋策略4-R-4進行。試驗前檢測軸向間隙,徑向間隙,同步器后背量等參數(shù)。試驗過程中觀測油溫,載荷,有效扭矩和循環(huán)曲線等。驗證結(jié)論:已順利完成兩臺變速器整車耐久試驗150%,一臺完成了8X105km試驗,另一臺完成了10X106km試驗,目標檔位4/R檔均完成了驗證,試驗后的齒轂齒套零件檢測合格,外觀正常,并未出現(xiàn)齒轂斷裂現(xiàn)象,也滿足法規(guī)要求。在完成臺架試驗的基礎(chǔ)上,重新裝車優(yōu)化后的齒轂到100臺變速器中,在整車的實際運行中表現(xiàn)良好,說明變速器齒轂的優(yōu)化措施有效。 5 結(jié)語

(1)在變速器耐久試驗齒轂斷裂的問題上,我們從材料性能、結(jié)構(gòu)方面和CAE軟件綜合分析了原因,找到齒轂齒套配合齒面上有凸起這一根本原因,為后續(xù)的問題解決提供了方向;(2)針對齒轂斷裂的根本原因,本文采用優(yōu)化齒轂材料和減薄齒轂齒面這2種優(yōu)化方案,以期在以后的試驗中齒轂不斷裂,試驗不失效,滿足齒轂齒套的各項性能要求;

(3)對于配合的齒套齒面雖然不做優(yōu)化,但仍需在加工過程中控制齒套的齒面周累,更加穩(wěn)定地避免試驗失效的問題發(fā)生,以達到設(shè)計的穩(wěn)健性;

(4)對優(yōu)化的新齒轂進行裝箱試驗,試驗結(jié)果均通過,整車實際路況表現(xiàn)良好。

參考文獻略。