隨著汽車工業的快速發展,對汽車零部件的質量要求日益嚴格。機器視覺技術以其非接觸、高效率、高精度等優勢,在汽車零部件質量檢測領域展現出巨大的應用潛力。本文深入研究了基于機器視覺的汽車零部件質量檢測技術,介紹了機器視覺系統的基本組成和工作原理,分析了汽車零部件質量檢測的關鍵技術,包括圖像采集、預處理、特征提取與分類識別等。通過實際案例驗證了該技術在汽車零部件尺寸測量、表面缺陷檢測等方面的有效性和準確性,并探討了當前面臨的挑戰和未來的發展方向,旨在為汽車零部件質量檢測提供一種高效、可靠的解決方案。

汽車零部件的質量直接關系到汽車的整體性能、安全性和可靠性。在汽車生產過程中,對零部件進行嚴格的質量檢測是確保產品質量的關鍵環節。傳統的汽車零部件質量檢測方法主要依賴人工檢測和簡單的機械測量,存在檢測效率低、精度不高、主觀性強等缺點,難以滿足現代汽車工業大規模、高效率生產的需求。機器視覺技術作為一種新興的檢測手段,通過模擬人類視覺系統,利用圖像采集設備獲取被檢測物體的圖像,然后借助計算機圖像處理和分析技術,實現對物體尺寸、形狀、表面缺陷等特征的自動檢測和識別。與傳統的檢測方法相比,機器視覺技術具有非接觸、高效率、高精度、可重復性好等優點,能夠大大提高汽車零部件質量檢測的自動化程度和生產效率,降低檢測成本,因此在汽車工業中得到了越來越廣泛的應用。

圖像采集技術:圖像采集作為基于機器視覺的汽車零部件質量檢測的起始環節,其質量優劣直接關乎后續圖像處理與分析的成效,對整個檢測系統的精度和可靠性起著決定性作用。在汽車零部件質量檢測中,需依據被檢測物體的獨特材質、復雜形狀以及表面特征,精心挑選適宜的光源與照明方式。光源不僅為零部件提供必要的光照,更要突出其關鍵特征信息。比如,對于表面光滑的金屬零部件,像發動機活塞、齒輪等,環形光源能夠均勻地照亮其表面,使細微的劃痕、裂紋等缺陷在圖像中清晰顯現;同軸光源則可有效減少反射光干擾,讓表面缺陷特征更加突出。而對于形狀復雜的汽車零部件,如汽車內飾件、一些不規則的機械部件,采用多角度照明方式十分必要。通過從不同方向對物體進行照射,能夠避免因物體表面凹凸不平或存在遮擋而產生的陰影,確保圖像中可以獲取到物體的完整信息,為后續的檢測提供全面的數據基礎。工業相機作為圖像采集的核心設備,其參數選擇至關重要。分辨率決定了相機能夠捕捉到的圖像細節程度,高分辨率相機可以清晰地呈現汽車零部件的微小特征,如精密零件上的微小孔洞、螺紋等,有助于提高尺寸測量和缺陷檢測的精度。幀率則影響著檢測的速度,在汽車生產的高速流水線上,需要選擇具有較高幀率的工業相機,以確保能夠及時采集到每一個零部件的圖像,滿足大規模生產對檢測效率的要求。

圖像預處理技術:在基于機器視覺的汽車零部件質量檢測里,圖像預處理技術是極為關鍵的環節。實際采集到的汽車零部件圖像,往往因檢測環境復雜,存在光照不均、噪聲干擾等問題, 直接使用這類圖像進行后續分析,會導致檢測結果不準確,所以必須進行預處理以提升圖像質量。灰度化處理是圖像預處理的基礎步驟。彩色圖像包含紅、綠、藍三個顏色通道,數據量較大,處理起來速度較慢。而灰度化將彩色圖像轉換為灰度圖像,僅保留亮度信息,在降低數據量的同時,仍能保留圖像的主要特征,為后續處理節省計算資源,提高處理效率。濾波去噪能有效消除圖像中的噪聲。在圖像采集過程中,傳感器噪聲、電磁干擾等因素會使圖像出現隨機分布的亮點或暗點,即噪聲。均值濾波通過計算像素鄰域內像素值的平均值來替代當前像素值, 能平滑圖像,但對噪聲的抑制效果有限;中值濾波則是用鄰域內像素值的中值來替換當前像素值,對椒鹽噪聲等脈沖噪聲有很好的抑制效果,且能較好地保留圖像邊緣信息;高斯濾波利用高斯函數對圖像進行加權平均,根據像素與中心像素的距離賦予不同權重,能在去噪的同時較好地保留圖像的整體特征。圖像增強技術可突出圖像中汽車零部件的特征信息。直方圖均衡化通過拉伸圖像的灰度范圍,增加圖像的對比度,使原本較暗或較亮的區域細節更加清晰;對比度拉伸則是對圖像的灰度值進行線性變換,擴大感興趣灰度范圍與其他灰度范圍的對比度,讓零部件的邊緣、紋理等特征更加明顯,便于后續的特征提取和缺陷檢測。邊緣檢測算法如Sobel算子、Canny算子等,能夠提取圖像中物體的邊緣輪廓,為尺寸測量和形狀分析提供重要依據。

特征提取技術:特征提取是基于機器視覺的汽車零部件質量檢測中的核心步驟,它從預處理后的圖像中挖掘出能夠準確代表零部件質量特性的關鍵信息,為后續的分類識別提供有力依據。在汽車零部件尺寸測量方面,邊緣特征提取至關重要。通過邊緣檢測算法,如Sobel算子,它利用像素點上下、左右鄰點灰度加權差,在邊緣處達到極值這一現象來檢測邊緣,能較為精準地定位零部件的輪廓邊緣。Canny算子則更為復雜和有效,它先對圖像進行高斯濾波去噪,再計算圖像梯度幅值和方向,接著采用非極大值抑制細化邊緣,最后用雙閾值檢測和連接邊緣,可獲取清晰、連續的邊緣信息。得到邊緣輪廓后,便能計算零部件的幾何參數,像長度、寬度、直徑、圓度等。例如在檢測汽車軸類零件時, 通過提取其邊緣輪廓,可精確計算出軸的直徑和長度,判斷是否符合設計公差要求。對于汽車零部件表面缺陷檢測,紋理特征和顏色特征提取是常用方法。紋理特征反映了圖像中像素灰度級的空間分布規律,灰度共生矩陣(GLCM)是提取紋理特征的經典方法。它通過統計圖像中一定距離和一定方向的兩像素灰度同時出現的概率,計算出對比度、熵、能量等紋理參數,不同缺陷往往具有不同的紋理參數特征。局部二值模式(LBP)則通過比較中心像素與鄰域像素的灰度值大小,將結果編碼為二進制數,進而得到紋理特征,計算簡單且對光照變化具有一定的魯棒性。顏色特征方面,可計算圖像中不同顏色通道(如RGB通道)的均值、方差等統計量。若汽車零部件表面存在顏色異常的缺陷,如氧化、油污等,這些顏色特征參數會發生明顯變化,通過與正常零部件的顏色特征進行對比,就能檢測出表面缺陷。

分類識別技術:分類識別技術是基于機器視覺的汽車零部件質量檢測流程中的關鍵環節,它依據提取的特征對汽車零部件進行分類判斷,確定其是否符合質量標準。支持向量機(SVM)是一種基于統計學習理論的分類算法,在汽車零部件質量檢測中表現出色。其核心思想是尋找一個最優超平面,使得不同類別的特征數據點之間的間隔最大化。對于汽車零部件質量檢測而言,假設要區分合格與不合格的零部件,SVM會將提取的特征數據映射到高維空間,在這個空間中找到一個超平面,將兩類數據清晰分開。例如在檢測汽車螺栓的螺紋質量時,提取螺紋的幾何尺寸、牙型角度等特征,SVM能夠有效處理這些特征數據,即使樣本數量相對較少,也能獲得較好的分類效果,對小樣本情況下的質量檢測問題具有很強的適應性。神經網絡是一種模仿人類神經系統結構和功能的計算模型,在處理復雜的分類問題上具有強大能力。 它由大量的神經元組成,通過調整神經元之間的連接權重來進行學習和分類。在汽車零部件質量檢測中,深度神經網絡(如卷積神經網絡CNN)應用廣泛。CNN可以自動從圖像中提取多層次的特征,從低級的邊緣、紋理到高級的語義信息。以汽車發動機缸體表面缺陷檢測為例,CNN能夠直接輸入采集到的缸體表面圖像,經過多層卷積、池化等操作,自動學習到各種缺陷的特征模式,如裂紋、氣孔等的特征, 然后通過全連接層進行分類判斷,準確識別出存在缺陷的缸體。決策樹是一種基于樹結構進行決策的分類算法,具有直觀、易于理解的優點。它通過對特征進行逐步劃分,構建一個樹形結構,每個內部節點表示一個特征上的測試,分支表示測試輸出,葉節點表示類別。在汽車零部件質量檢測中,決策樹可以根據不同的特征閾值對零部件進行分類。比如在檢測汽車軸承的尺寸和表面粗糙度時,決策樹可以依次根據尺寸是否在合格范圍內、表面粗糙度是否達標等特征進行判斷,最終將軸承分為合格與不合格兩類,為質量檢測提供清晰的決策路徑。

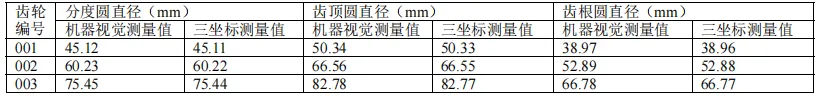

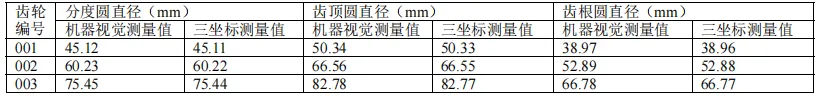

汽車齒輪尺寸測量:汽車齒輪是汽車傳動系統的核心部件,其尺寸精度直接影響齒輪的嚙合性能、傳動效率以及整車運行穩定性。基于機器視覺的汽車齒輪尺寸測量技術,因具備非接觸、高效率、高精度等優勢,成為汽車齒輪生產中質量檢測的重要方式。該測量流程主要分為圖像采集、圖像預處理以及特征提取與尺寸計算三個步驟。在圖像采集階段,將待檢測汽車齒輪置于專用檢測平臺,確保其位置穩定。采用環形光源提供均勻、無陰影的光照,突出齒輪邊緣特征。使用高分辨率工業相機從齒輪正上方垂直拍攝采集圖像,相機分辨率需依據齒輪尺寸和精度要求選定,以保證能清晰分辨齒輪最小特征尺寸。圖像預處理環節,先對采集的齒輪圖像進行灰度化處理,把彩色圖像轉為灰度圖像,減少數據量,提升處理速度。接著用中值濾波算法去除圖像中的椒鹽噪聲和隨機噪聲,讓齒輪邊緣更清晰。之后利用Canny邊緣檢測算法提取齒輪邊緣輪廓,該算法能精準檢測齒輪內外邊緣。特征提取與尺寸計算階段,通過邊緣輪廓提取齒輪關鍵尺寸參數,如分度圓直徑、齒頂圓直徑、齒根圓直徑等。再利用圖像處理軟件的幾何測量工具,根據邊緣像素點坐標信息,算出這些尺寸參數的實際數值。為驗證此測量方法的準確性,進行了多組實驗。選取不同規格的汽車齒輪,分別用機器視覺測量系統與傳統測量方法(如三坐標測量機)測量齒輪尺寸,并將結果對比,數據如下表:

由表可知,機器視覺測量系統與傳統測量方法結果接近,測量誤差可控制在±0.02mm 以內,能滿足汽車齒輪生產質量檢測要求。可見,此方法測量精度和效率高,可有效提升汽車齒輪生產質量檢測水平,為大規模、高效率生產提供保障。

由表可知,機器視覺測量系統與傳統測量方法結果接近,測量誤差可控制在±0.02mm 以內,能滿足汽車齒輪生產質量檢測要求。可見,此方法測量精度和效率高,可有效提升汽車齒輪生產質量檢測水平,為大規模、高效率生產提供保障。

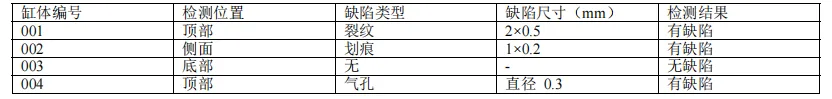

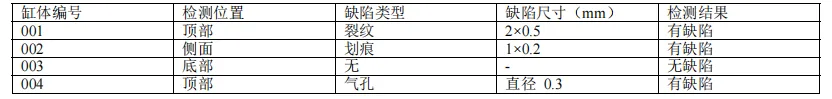

汽車發動機缸體表面缺陷檢測:汽車發動機缸體作為發動機的核心部件,其表面質量直接影響發動機的與使用壽命。表面缺陷如裂紋、劃痕、氣孔等,可能導致缸體強度下降、密封性變差,甚至引發發動機故障。因此,對發動機缸體表面缺陷進行高效、準確的檢測至關重要。基于機器視覺的檢測技術為發動機缸體表面缺陷檢測提供了有效解決方案。該技術利用高分辨率工業相機采集缸體表面圖像,通過圖像處理算法分析圖像特征,從而檢測出表面缺陷。在檢測過程中,首先將發動機缸體放置在檢測工位上,確保其位置穩定且表面光照均勻。工業相機從不同角度對缸體表面進行拍攝,獲取全面的圖像信息。采集到的圖像會先進行預處理,包括灰度化、濾波去噪等操作,以提高圖像質量,突出缺陷特征。利用邊緣檢測、形態學處理等算法對預處理后的圖像進行分析, 提取出可能的缺陷區域。然后,通過特征提取算法獲取缺陷區域的形狀、大小、紋理等特征,并與預設的缺陷特征庫進行比對,判斷是否存在缺陷以及缺陷的類型,其檢測結果如下表所示:

從表格中可以看出,通過基于機器視覺的檢測技術,能夠準確地檢測出汽車發動機缸體表面的缺陷情況,包括缺陷類型、尺寸等信息,為發動機缸體的質量控制提供了有力支持,有助于提高發動機的生產質量和可靠性。

從表格中可以看出,通過基于機器視覺的檢測技術,能夠準確地檢測出汽車發動機缸體表面的缺陷情況,包括缺陷類型、尺寸等信息,為發動機缸體的質量控制提供了有力支持,有助于提高發動機的生產質量和可靠性。

本文研究了基于機器視覺的汽車零部件質量檢測技術,介紹了機器視覺系統的組成和工作原理,分析了汽車零部件質量檢測的關鍵技術,包括圖像采集、預處理、特征提取與分類識別等。通過汽車齒輪尺寸測量和汽車發動機缸體表面缺陷檢測兩個實際案例,驗證了該技術在汽車零部件質量檢測中的有效性和準確性。盡管基于機器視覺的汽車零部件質量檢測技術已經取得了一定的成果,但仍面臨著復雜環境下檢測精度、檢測速度與實時性、多類型零部件兼容性等挑戰。

參考文獻略。

1 引 言

汽車零部件的質量直接關系到汽車的整體性能、安全性和可靠性。在汽車生產過程中,對零部件進行嚴格的質量檢測是確保產品質量的關鍵環節。傳統的汽車零部件質量檢測方法主要依賴人工檢測和簡單的機械測量,存在檢測效率低、精度不高、主觀性強等缺點,難以滿足現代汽車工業大規模、高效率生產的需求。機器視覺技術作為一種新興的檢測手段,通過模擬人類視覺系統,利用圖像采集設備獲取被檢測物體的圖像,然后借助計算機圖像處理和分析技術,實現對物體尺寸、形狀、表面缺陷等特征的自動檢測和識別。與傳統的檢測方法相比,機器視覺技術具有非接觸、高效率、高精度、可重復性好等優點,能夠大大提高汽車零部件質量檢測的自動化程度和生產效率,降低檢測成本,因此在汽車工業中得到了越來越廣泛的應用。

2汽車零部件質量檢測的關鍵技術

圖像采集技術:圖像采集作為基于機器視覺的汽車零部件質量檢測的起始環節,其質量優劣直接關乎后續圖像處理與分析的成效,對整個檢測系統的精度和可靠性起著決定性作用。在汽車零部件質量檢測中,需依據被檢測物體的獨特材質、復雜形狀以及表面特征,精心挑選適宜的光源與照明方式。光源不僅為零部件提供必要的光照,更要突出其關鍵特征信息。比如,對于表面光滑的金屬零部件,像發動機活塞、齒輪等,環形光源能夠均勻地照亮其表面,使細微的劃痕、裂紋等缺陷在圖像中清晰顯現;同軸光源則可有效減少反射光干擾,讓表面缺陷特征更加突出。而對于形狀復雜的汽車零部件,如汽車內飾件、一些不規則的機械部件,采用多角度照明方式十分必要。通過從不同方向對物體進行照射,能夠避免因物體表面凹凸不平或存在遮擋而產生的陰影,確保圖像中可以獲取到物體的完整信息,為后續的檢測提供全面的數據基礎。工業相機作為圖像采集的核心設備,其參數選擇至關重要。分辨率決定了相機能夠捕捉到的圖像細節程度,高分辨率相機可以清晰地呈現汽車零部件的微小特征,如精密零件上的微小孔洞、螺紋等,有助于提高尺寸測量和缺陷檢測的精度。幀率則影響著檢測的速度,在汽車生產的高速流水線上,需要選擇具有較高幀率的工業相機,以確保能夠及時采集到每一個零部件的圖像,滿足大規模生產對檢測效率的要求。

圖像預處理技術:在基于機器視覺的汽車零部件質量檢測里,圖像預處理技術是極為關鍵的環節。實際采集到的汽車零部件圖像,往往因檢測環境復雜,存在光照不均、噪聲干擾等問題, 直接使用這類圖像進行后續分析,會導致檢測結果不準確,所以必須進行預處理以提升圖像質量。灰度化處理是圖像預處理的基礎步驟。彩色圖像包含紅、綠、藍三個顏色通道,數據量較大,處理起來速度較慢。而灰度化將彩色圖像轉換為灰度圖像,僅保留亮度信息,在降低數據量的同時,仍能保留圖像的主要特征,為后續處理節省計算資源,提高處理效率。濾波去噪能有效消除圖像中的噪聲。在圖像采集過程中,傳感器噪聲、電磁干擾等因素會使圖像出現隨機分布的亮點或暗點,即噪聲。均值濾波通過計算像素鄰域內像素值的平均值來替代當前像素值, 能平滑圖像,但對噪聲的抑制效果有限;中值濾波則是用鄰域內像素值的中值來替換當前像素值,對椒鹽噪聲等脈沖噪聲有很好的抑制效果,且能較好地保留圖像邊緣信息;高斯濾波利用高斯函數對圖像進行加權平均,根據像素與中心像素的距離賦予不同權重,能在去噪的同時較好地保留圖像的整體特征。圖像增強技術可突出圖像中汽車零部件的特征信息。直方圖均衡化通過拉伸圖像的灰度范圍,增加圖像的對比度,使原本較暗或較亮的區域細節更加清晰;對比度拉伸則是對圖像的灰度值進行線性變換,擴大感興趣灰度范圍與其他灰度范圍的對比度,讓零部件的邊緣、紋理等特征更加明顯,便于后續的特征提取和缺陷檢測。邊緣檢測算法如Sobel算子、Canny算子等,能夠提取圖像中物體的邊緣輪廓,為尺寸測量和形狀分析提供重要依據。

特征提取技術:特征提取是基于機器視覺的汽車零部件質量檢測中的核心步驟,它從預處理后的圖像中挖掘出能夠準確代表零部件質量特性的關鍵信息,為后續的分類識別提供有力依據。在汽車零部件尺寸測量方面,邊緣特征提取至關重要。通過邊緣檢測算法,如Sobel算子,它利用像素點上下、左右鄰點灰度加權差,在邊緣處達到極值這一現象來檢測邊緣,能較為精準地定位零部件的輪廓邊緣。Canny算子則更為復雜和有效,它先對圖像進行高斯濾波去噪,再計算圖像梯度幅值和方向,接著采用非極大值抑制細化邊緣,最后用雙閾值檢測和連接邊緣,可獲取清晰、連續的邊緣信息。得到邊緣輪廓后,便能計算零部件的幾何參數,像長度、寬度、直徑、圓度等。例如在檢測汽車軸類零件時, 通過提取其邊緣輪廓,可精確計算出軸的直徑和長度,判斷是否符合設計公差要求。對于汽車零部件表面缺陷檢測,紋理特征和顏色特征提取是常用方法。紋理特征反映了圖像中像素灰度級的空間分布規律,灰度共生矩陣(GLCM)是提取紋理特征的經典方法。它通過統計圖像中一定距離和一定方向的兩像素灰度同時出現的概率,計算出對比度、熵、能量等紋理參數,不同缺陷往往具有不同的紋理參數特征。局部二值模式(LBP)則通過比較中心像素與鄰域像素的灰度值大小,將結果編碼為二進制數,進而得到紋理特征,計算簡單且對光照變化具有一定的魯棒性。顏色特征方面,可計算圖像中不同顏色通道(如RGB通道)的均值、方差等統計量。若汽車零部件表面存在顏色異常的缺陷,如氧化、油污等,這些顏色特征參數會發生明顯變化,通過與正常零部件的顏色特征進行對比,就能檢測出表面缺陷。

分類識別技術:分類識別技術是基于機器視覺的汽車零部件質量檢測流程中的關鍵環節,它依據提取的特征對汽車零部件進行分類判斷,確定其是否符合質量標準。支持向量機(SVM)是一種基于統計學習理論的分類算法,在汽車零部件質量檢測中表現出色。其核心思想是尋找一個最優超平面,使得不同類別的特征數據點之間的間隔最大化。對于汽車零部件質量檢測而言,假設要區分合格與不合格的零部件,SVM會將提取的特征數據映射到高維空間,在這個空間中找到一個超平面,將兩類數據清晰分開。例如在檢測汽車螺栓的螺紋質量時,提取螺紋的幾何尺寸、牙型角度等特征,SVM能夠有效處理這些特征數據,即使樣本數量相對較少,也能獲得較好的分類效果,對小樣本情況下的質量檢測問題具有很強的適應性。神經網絡是一種模仿人類神經系統結構和功能的計算模型,在處理復雜的分類問題上具有強大能力。 它由大量的神經元組成,通過調整神經元之間的連接權重來進行學習和分類。在汽車零部件質量檢測中,深度神經網絡(如卷積神經網絡CNN)應用廣泛。CNN可以自動從圖像中提取多層次的特征,從低級的邊緣、紋理到高級的語義信息。以汽車發動機缸體表面缺陷檢測為例,CNN能夠直接輸入采集到的缸體表面圖像,經過多層卷積、池化等操作,自動學習到各種缺陷的特征模式,如裂紋、氣孔等的特征, 然后通過全連接層進行分類判斷,準確識別出存在缺陷的缸體。決策樹是一種基于樹結構進行決策的分類算法,具有直觀、易于理解的優點。它通過對特征進行逐步劃分,構建一個樹形結構,每個內部節點表示一個特征上的測試,分支表示測試輸出,葉節點表示類別。在汽車零部件質量檢測中,決策樹可以根據不同的特征閾值對零部件進行分類。比如在檢測汽車軸承的尺寸和表面粗糙度時,決策樹可以依次根據尺寸是否在合格范圍內、表面粗糙度是否達標等特征進行判斷,最終將軸承分為合格與不合格兩類,為質量檢測提供清晰的決策路徑。

3基于機器視覺的汽車零部件質量檢測應用案例

汽車齒輪尺寸測量:汽車齒輪是汽車傳動系統的核心部件,其尺寸精度直接影響齒輪的嚙合性能、傳動效率以及整車運行穩定性。基于機器視覺的汽車齒輪尺寸測量技術,因具備非接觸、高效率、高精度等優勢,成為汽車齒輪生產中質量檢測的重要方式。該測量流程主要分為圖像采集、圖像預處理以及特征提取與尺寸計算三個步驟。在圖像采集階段,將待檢測汽車齒輪置于專用檢測平臺,確保其位置穩定。采用環形光源提供均勻、無陰影的光照,突出齒輪邊緣特征。使用高分辨率工業相機從齒輪正上方垂直拍攝采集圖像,相機分辨率需依據齒輪尺寸和精度要求選定,以保證能清晰分辨齒輪最小特征尺寸。圖像預處理環節,先對采集的齒輪圖像進行灰度化處理,把彩色圖像轉為灰度圖像,減少數據量,提升處理速度。接著用中值濾波算法去除圖像中的椒鹽噪聲和隨機噪聲,讓齒輪邊緣更清晰。之后利用Canny邊緣檢測算法提取齒輪邊緣輪廓,該算法能精準檢測齒輪內外邊緣。特征提取與尺寸計算階段,通過邊緣輪廓提取齒輪關鍵尺寸參數,如分度圓直徑、齒頂圓直徑、齒根圓直徑等。再利用圖像處理軟件的幾何測量工具,根據邊緣像素點坐標信息,算出這些尺寸參數的實際數值。為驗證此測量方法的準確性,進行了多組實驗。選取不同規格的汽車齒輪,分別用機器視覺測量系統與傳統測量方法(如三坐標測量機)測量齒輪尺寸,并將結果對比,數據如下表:

汽車發動機缸體表面缺陷檢測:汽車發動機缸體作為發動機的核心部件,其表面質量直接影響發動機的與使用壽命。表面缺陷如裂紋、劃痕、氣孔等,可能導致缸體強度下降、密封性變差,甚至引發發動機故障。因此,對發動機缸體表面缺陷進行高效、準確的檢測至關重要。基于機器視覺的檢測技術為發動機缸體表面缺陷檢測提供了有效解決方案。該技術利用高分辨率工業相機采集缸體表面圖像,通過圖像處理算法分析圖像特征,從而檢測出表面缺陷。在檢測過程中,首先將發動機缸體放置在檢測工位上,確保其位置穩定且表面光照均勻。工業相機從不同角度對缸體表面進行拍攝,獲取全面的圖像信息。采集到的圖像會先進行預處理,包括灰度化、濾波去噪等操作,以提高圖像質量,突出缺陷特征。利用邊緣檢測、形態學處理等算法對預處理后的圖像進行分析, 提取出可能的缺陷區域。然后,通過特征提取算法獲取缺陷區域的形狀、大小、紋理等特征,并與預設的缺陷特征庫進行比對,判斷是否存在缺陷以及缺陷的類型,其檢測結果如下表所示:

4面臨的挑戰與未來發展方向

基于機器視覺的汽車發動機缸體表面缺陷檢測技術雖展現出巨大潛力,但在實際應用中仍面臨諸多挑戰。在技術層面,檢測精度和穩定性有待提升。汽車發動機缸體表面材質多樣、紋理復雜,不同材質對光線的反射和吸收特性不同,導致采集到的圖像質量參差不齊,增加了缺陷檢測的難度。例如,高光反射區域可能出現過曝,使缺陷特征被掩蓋;而紋理復雜的區域則可能產生偽缺陷,干擾檢測結果。此外,發動機缸體生產過程中可能存在多種類型的缺陷,其形狀、大小、顏色等特征差異較大,現有的檢測算法難以全面、準確地識別所有缺陷類型,容易出現漏檢或誤檢的情況。展望未來,該技術有著廣闊的發展方向。一方面,將不斷優化檢測算法,引入深度學習等先進技術, 提高算法對復雜缺陷的識別能力和適應性。通過大量的樣本數據對算法進行訓練,使其能夠自動學習缺陷的特征和規律,實現更精準的缺陷檢測。另一方面,會加強與機器人技術、自動化控制技術的融合,實現檢測過程的自動化和智能化。例如,利用機器人自動抓取和放置發動機缸體,通過自動化控制系統實現檢測流程的精確控制,提高檢測效率和穩定性。5 結 論

本文研究了基于機器視覺的汽車零部件質量檢測技術,介紹了機器視覺系統的組成和工作原理,分析了汽車零部件質量檢測的關鍵技術,包括圖像采集、預處理、特征提取與分類識別等。通過汽車齒輪尺寸測量和汽車發動機缸體表面缺陷檢測兩個實際案例,驗證了該技術在汽車零部件質量檢測中的有效性和準確性。盡管基于機器視覺的汽車零部件質量檢測技術已經取得了一定的成果,但仍面臨著復雜環境下檢測精度、檢測速度與實時性、多類型零部件兼容性等挑戰。

參考文獻略。