在發(fā)動(dòng)機(jī)的制造中,其起動(dòng)齒輪的加工具有較高的精度要求,應(yīng)結(jié)合其具有的薄壁件特點(diǎn),進(jìn)行加工工藝改進(jìn)。為此,先概述某型號(hào)發(fā)動(dòng)機(jī)的起動(dòng)齒輪生產(chǎn),然后分析實(shí)際加工存在的熱處理變形、位置精度較低和垂直度差異等問(wèn)題,基于較高的廢品率和較低的效率,需要進(jìn)行工藝改進(jìn)。最后,展開改進(jìn)線路研究,做好零件材料選擇、熱處理工藝優(yōu)化、工裝設(shè)備完善和加工參數(shù)改進(jìn)等工作,上述方案有效落實(shí)后,有利于提高起動(dòng)齒輪的生產(chǎn)質(zhì)量和效率。

某型號(hào)起動(dòng)齒輪屬于薄壁盤型結(jié)構(gòu),基本特征如下:零件直徑Φ317.6、壁厚11mm;齒輪齒數(shù)149齒、端面對(duì)內(nèi)孔基準(zhǔn)Φ290H7的垂直度為0.04mm、分度圓上齒圈對(duì)內(nèi)孔跳動(dòng)0.15mm、端面開25°、35°的齒輪嚙合引導(dǎo)槽共計(jì)149個(gè);起動(dòng)齒輪要整體滲碳淬火。在企業(yè)進(jìn)行齒輪的加工中,首批共計(jì)加工8件,不過(guò)結(jié)合實(shí)際的熱處理作業(yè)看,齒輪加工后存在內(nèi)孔變大的問(wèn)題,且內(nèi)孔橢圓約1.6mm、端面不平度約3mm,后期無(wú)法進(jìn)行齒輪尺寸校正,零件報(bào)廢率高。因此,要進(jìn)行齒輪加工工藝的改進(jìn)。

首先,參考齒輪零件結(jié)構(gòu),多應(yīng)用零件內(nèi)孔+端面留余量+高頻淬火后補(bǔ)充加工等工藝,在高頻淬火后預(yù)防內(nèi)孔尺寸、形位公差、齒圈跳動(dòng)和垂直尺寸出現(xiàn)較大變化,滿足生產(chǎn)精度要求。其次,傳統(tǒng)的加工路線如下,先開展毛坯處理,然后依次進(jìn)行外形面粗車→ 銑齒操作→ 齒面倒角處理→ 高頻淬火工藝→ 車工(半精車內(nèi)孔和端面)→ 磨工(對(duì)內(nèi)孔、端面進(jìn)行精磨)→ 成品檢驗(yàn)。最后,在實(shí)際高頻淬火中,應(yīng)確保齒部在直徑不小于Φ311.5mm范圍內(nèi),其齒表面硬度(HRC)≥50、芯部硬度(HB)197~229。

首先,對(duì)于零件組合定位端面而言,其內(nèi)孔基準(zhǔn)Φ290H7的垂直度要求為0.04mm,不過(guò)受到較多因素干擾,如測(cè)量面直徑、零件基準(zhǔn)長(zhǎng)度等方面因素影響,垂直度存在差異。其次,零件加工需要進(jìn)行調(diào)質(zhì)和高頻淬火,在高頻淬火溫度在900℃下,容易在熱處理零件受熱不均下,出現(xiàn)零件變形、裂紋等問(wèn)題,且無(wú)法修復(fù)。最后,在要求起動(dòng)齒輪和對(duì)象件可以有效嚙合時(shí),其零件齒形面和引導(dǎo)槽應(yīng)一次裝夾加工,保證具有相互角向的位置關(guān)系。不過(guò)在實(shí)際加工及安裝中,容易受加工精度、環(huán)境因素等方面干擾,存在位置精度問(wèn)題。

零件材料選擇:原起動(dòng)齒輪的加工材料選擇20CrNiMo,在經(jīng)過(guò)工藝流程中的整體滲碳淬火后,對(duì)應(yīng)指標(biāo)要求如下:表面硬度(HRA)80±2、滲層深度為0.5~0.7mm、芯部硬度(HRC)≥30。不過(guò)結(jié)合滲碳淬火操作看,淬火后其零件有著變形大的問(wèn)題,且無(wú)法矯正。在原因分析中,主要原因?yàn)榇慊饻囟雀咔覍?shí)際零件受熱不均勻,進(jìn)而在加工熱應(yīng)力釋放中存在起動(dòng)齒輪的變形。在深入對(duì)零件材料組織成分和材料成分的研究中,其制造材料的性能尤為關(guān)鍵,可以將零件替換為45A鋼,能保證齒部高頻淬火后,相關(guān)的表面硬度、芯部硬度符合標(biāo)準(zhǔn)要求。

熱處理工藝優(yōu)化:熱處理環(huán)節(jié)作為起動(dòng)齒輪加工的關(guān)鍵,需要做好以下工藝的優(yōu)化:第一,在起動(dòng)齒輪的旋轉(zhuǎn)加工中,齒輪和感應(yīng)墊圈的間隙會(huì)影響零件的受熱效果。在夾具有效固定及優(yōu)化中,結(jié)合經(jīng)驗(yàn)需要控制感應(yīng)墊圈和零件的間隙在3~5mm之間;第二,結(jié)合實(shí)際生產(chǎn),日常中起動(dòng)齒輪在淬火時(shí)易出現(xiàn)裂紋問(wèn)題,究其原因在于淬火冷卻后期當(dāng)齒輪內(nèi)部馬氏體相變?cè)诨就瓿蓵r(shí),其齒輪仍存在較大的拉應(yīng)力,且當(dāng)拉應(yīng)力大于材料的最大允許應(yīng)力下,容易出現(xiàn)脆性破壞;第三,因此,在冷卻優(yōu)化中,可以取消水噴射冷卻方式,進(jìn)而應(yīng)用緩慢冷卻的淬火介質(zhì)(濃度10%的ZM- P淬火介質(zhì)),能降低冷卻速度,避免零件齒部棱角、截面凹槽等部位產(chǎn)生裂紋。

工裝設(shè)備完善:完成熱處理工藝的優(yōu)化后,要注意配套高頻淬火夾具的改良,進(jìn)而降低夾具與零件接觸面,防止零件受熱不均勻問(wèn)題。具體完善策略分為以下方面:一是,針對(duì)夾具零件定位的支靠面外徑尺寸,由以往的Φ309mm改為Φ300mm;二是,針對(duì)零件和夾具的支靠面寬度尺寸,由以往的9mm改為4mm;三是,針對(duì)零件固定用的壓板,取消其應(yīng)用可確保零件無(wú)外力干擾,在自由狀態(tài)下進(jìn)行加工操作;四是,為預(yù)防零件受熱不均勻而變形,要求零件內(nèi)圓和夾具配合的間隙小于0.1mm,并關(guān)注零件定位面相對(duì)于夾具的安裝定位基準(zhǔn),保證跳動(dòng)小于0.05mm。基于上述四種策略,可提高零件旋轉(zhuǎn)擺動(dòng)的控制效果,解決夾具擺動(dòng)過(guò)大、齒輪和夾具接觸面過(guò)大等問(wèn)題,在保證齒輪的受熱均勻下,降低熱處理變形概率。最終,經(jīng)過(guò)實(shí)踐,零件加工熱處理中,其變形量在0.15mm范圍內(nèi)。

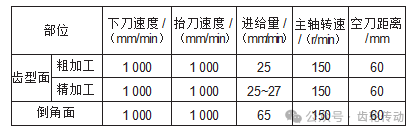

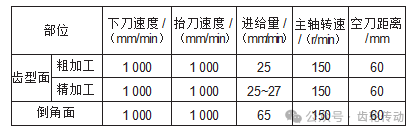

加工參數(shù)改進(jìn):在起動(dòng)齒輪的加工中,為了保證發(fā)動(dòng)機(jī)運(yùn)轉(zhuǎn)中,其起動(dòng)齒輪可以跟對(duì)象件完成有效的嚙合,在實(shí)際加工中要求零件齒形面和引導(dǎo)槽進(jìn)行一次裝夾加工。在依次裝夾加工中,可以進(jìn)一步提高加工的效率。具體而言:第一,齒型面的加工分為兩次粗銑、一次精銑;第二,倒角面的加工分為一次粗銑、一次精銑;第三,結(jié)合齒輪結(jié)構(gòu)及材料的相關(guān)特點(diǎn),對(duì)抬高速度、下刀速度、進(jìn)給量、空刀距離、主軸速度等參數(shù)進(jìn)行優(yōu)化,可參考表1。結(jié)合以往加工具有的齒數(shù)加工多、齒型面結(jié)構(gòu)小和刀具易磨損等特點(diǎn),每一件材料的加工需要32h,效率較低。而優(yōu)化加工參數(shù)后,每一件材料的加工僅需要19h,加工效率得到有效提高。

起動(dòng)齒輪作為發(fā)動(dòng)機(jī)的關(guān)鍵零部件,需要從加工工藝優(yōu)化出發(fā),進(jìn)行起動(dòng)齒輪的加工完善。具體而言,零件材料選擇45A鋼,在熱處理工藝優(yōu)化中,決定選擇緩慢冷卻ZM-P淬火介質(zhì)(濃度10%),能輔助生產(chǎn)預(yù)防零件高頻淬火裂紋,工裝設(shè)備的完善,可將夾具零件定位支靠面的外徑尺寸Φ309mm改為300mm,基于材料及零件結(jié)構(gòu)的特點(diǎn),進(jìn)行切削參數(shù)等方面的優(yōu)化,調(diào)整加工工藝路線,可預(yù)防零件尺寸、形位公差的問(wèn)題。最后,經(jīng)過(guò)試驗(yàn)其齒輪的成品合格率有效提高。

參考文獻(xiàn)略。

0 引言

某型號(hào)起動(dòng)齒輪屬于薄壁盤型結(jié)構(gòu),基本特征如下:零件直徑Φ317.6、壁厚11mm;齒輪齒數(shù)149齒、端面對(duì)內(nèi)孔基準(zhǔn)Φ290H7的垂直度為0.04mm、分度圓上齒圈對(duì)內(nèi)孔跳動(dòng)0.15mm、端面開25°、35°的齒輪嚙合引導(dǎo)槽共計(jì)149個(gè);起動(dòng)齒輪要整體滲碳淬火。在企業(yè)進(jìn)行齒輪的加工中,首批共計(jì)加工8件,不過(guò)結(jié)合實(shí)際的熱處理作業(yè)看,齒輪加工后存在內(nèi)孔變大的問(wèn)題,且內(nèi)孔橢圓約1.6mm、端面不平度約3mm,后期無(wú)法進(jìn)行齒輪尺寸校正,零件報(bào)廢率高。因此,要進(jìn)行齒輪加工工藝的改進(jìn)。

1 發(fā)動(dòng)機(jī)起動(dòng)齒輪的加工概述

首先,參考齒輪零件結(jié)構(gòu),多應(yīng)用零件內(nèi)孔+端面留余量+高頻淬火后補(bǔ)充加工等工藝,在高頻淬火后預(yù)防內(nèi)孔尺寸、形位公差、齒圈跳動(dòng)和垂直尺寸出現(xiàn)較大變化,滿足生產(chǎn)精度要求。其次,傳統(tǒng)的加工路線如下,先開展毛坯處理,然后依次進(jìn)行外形面粗車→ 銑齒操作→ 齒面倒角處理→ 高頻淬火工藝→ 車工(半精車內(nèi)孔和端面)→ 磨工(對(duì)內(nèi)孔、端面進(jìn)行精磨)→ 成品檢驗(yàn)。最后,在實(shí)際高頻淬火中,應(yīng)確保齒部在直徑不小于Φ311.5mm范圍內(nèi),其齒表面硬度(HRC)≥50、芯部硬度(HB)197~229。

2 發(fā)動(dòng)機(jī)起動(dòng)齒輪的加工難點(diǎn)

首先,對(duì)于零件組合定位端面而言,其內(nèi)孔基準(zhǔn)Φ290H7的垂直度要求為0.04mm,不過(guò)受到較多因素干擾,如測(cè)量面直徑、零件基準(zhǔn)長(zhǎng)度等方面因素影響,垂直度存在差異。其次,零件加工需要進(jìn)行調(diào)質(zhì)和高頻淬火,在高頻淬火溫度在900℃下,容易在熱處理零件受熱不均下,出現(xiàn)零件變形、裂紋等問(wèn)題,且無(wú)法修復(fù)。最后,在要求起動(dòng)齒輪和對(duì)象件可以有效嚙合時(shí),其零件齒形面和引導(dǎo)槽應(yīng)一次裝夾加工,保證具有相互角向的位置關(guān)系。不過(guò)在實(shí)際加工及安裝中,容易受加工精度、環(huán)境因素等方面干擾,存在位置精度問(wèn)題。

3 起動(dòng)齒輪的加工路線及改進(jìn)

零件材料選擇:原起動(dòng)齒輪的加工材料選擇20CrNiMo,在經(jīng)過(guò)工藝流程中的整體滲碳淬火后,對(duì)應(yīng)指標(biāo)要求如下:表面硬度(HRA)80±2、滲層深度為0.5~0.7mm、芯部硬度(HRC)≥30。不過(guò)結(jié)合滲碳淬火操作看,淬火后其零件有著變形大的問(wèn)題,且無(wú)法矯正。在原因分析中,主要原因?yàn)榇慊饻囟雀咔覍?shí)際零件受熱不均勻,進(jìn)而在加工熱應(yīng)力釋放中存在起動(dòng)齒輪的變形。在深入對(duì)零件材料組織成分和材料成分的研究中,其制造材料的性能尤為關(guān)鍵,可以將零件替換為45A鋼,能保證齒部高頻淬火后,相關(guān)的表面硬度、芯部硬度符合標(biāo)準(zhǔn)要求。

熱處理工藝優(yōu)化:熱處理環(huán)節(jié)作為起動(dòng)齒輪加工的關(guān)鍵,需要做好以下工藝的優(yōu)化:第一,在起動(dòng)齒輪的旋轉(zhuǎn)加工中,齒輪和感應(yīng)墊圈的間隙會(huì)影響零件的受熱效果。在夾具有效固定及優(yōu)化中,結(jié)合經(jīng)驗(yàn)需要控制感應(yīng)墊圈和零件的間隙在3~5mm之間;第二,結(jié)合實(shí)際生產(chǎn),日常中起動(dòng)齒輪在淬火時(shí)易出現(xiàn)裂紋問(wèn)題,究其原因在于淬火冷卻后期當(dāng)齒輪內(nèi)部馬氏體相變?cè)诨就瓿蓵r(shí),其齒輪仍存在較大的拉應(yīng)力,且當(dāng)拉應(yīng)力大于材料的最大允許應(yīng)力下,容易出現(xiàn)脆性破壞;第三,因此,在冷卻優(yōu)化中,可以取消水噴射冷卻方式,進(jìn)而應(yīng)用緩慢冷卻的淬火介質(zhì)(濃度10%的ZM- P淬火介質(zhì)),能降低冷卻速度,避免零件齒部棱角、截面凹槽等部位產(chǎn)生裂紋。

工裝設(shè)備完善:完成熱處理工藝的優(yōu)化后,要注意配套高頻淬火夾具的改良,進(jìn)而降低夾具與零件接觸面,防止零件受熱不均勻問(wèn)題。具體完善策略分為以下方面:一是,針對(duì)夾具零件定位的支靠面外徑尺寸,由以往的Φ309mm改為Φ300mm;二是,針對(duì)零件和夾具的支靠面寬度尺寸,由以往的9mm改為4mm;三是,針對(duì)零件固定用的壓板,取消其應(yīng)用可確保零件無(wú)外力干擾,在自由狀態(tài)下進(jìn)行加工操作;四是,為預(yù)防零件受熱不均勻而變形,要求零件內(nèi)圓和夾具配合的間隙小于0.1mm,并關(guān)注零件定位面相對(duì)于夾具的安裝定位基準(zhǔn),保證跳動(dòng)小于0.05mm。基于上述四種策略,可提高零件旋轉(zhuǎn)擺動(dòng)的控制效果,解決夾具擺動(dòng)過(guò)大、齒輪和夾具接觸面過(guò)大等問(wèn)題,在保證齒輪的受熱均勻下,降低熱處理變形概率。最終,經(jīng)過(guò)實(shí)踐,零件加工熱處理中,其變形量在0.15mm范圍內(nèi)。

加工參數(shù)改進(jìn):在起動(dòng)齒輪的加工中,為了保證發(fā)動(dòng)機(jī)運(yùn)轉(zhuǎn)中,其起動(dòng)齒輪可以跟對(duì)象件完成有效的嚙合,在實(shí)際加工中要求零件齒形面和引導(dǎo)槽進(jìn)行一次裝夾加工。在依次裝夾加工中,可以進(jìn)一步提高加工的效率。具體而言:第一,齒型面的加工分為兩次粗銑、一次精銑;第二,倒角面的加工分為一次粗銑、一次精銑;第三,結(jié)合齒輪結(jié)構(gòu)及材料的相關(guān)特點(diǎn),對(duì)抬高速度、下刀速度、進(jìn)給量、空刀距離、主軸速度等參數(shù)進(jìn)行優(yōu)化,可參考表1。結(jié)合以往加工具有的齒數(shù)加工多、齒型面結(jié)構(gòu)小和刀具易磨損等特點(diǎn),每一件材料的加工需要32h,效率較低。而優(yōu)化加工參數(shù)后,每一件材料的加工僅需要19h,加工效率得到有效提高。

表1 切削加工參數(shù)(單件加工時(shí)間為18h)

工藝路線調(diào)整:在啟動(dòng)齒輪盤的組合安裝中,其過(guò)盈量為0.578~0.464mm,在具有較大的過(guò)盈量下,容易出現(xiàn)零件的內(nèi)孔變形,需要對(duì)齒輪零件進(jìn)行加工線路的調(diào)整。具體路線:第一,粗加工齒型面(車工操作)→ 零件去內(nèi)應(yīng)力(穩(wěn)定性處理,預(yù)防變形);第二,進(jìn)行端面加工(磨工)→ 對(duì)型面進(jìn)行精加工(車工);第三,對(duì)倒角和齒進(jìn)行加工(數(shù)控)→ 完成毛刺的去除(鉗工);第四,開展高頻淬火→ 鍍絡(luò)→ 檢驗(yàn)。在線路改進(jìn)后,經(jīng)過(guò)實(shí)踐其零件變形問(wèn)題得到有效改善,可保證起動(dòng)齒輪的行位公差、尺寸符合設(shè)計(jì)要求,使零件組裝具有可靠性。最后,對(duì)起動(dòng)齒輪齒圈相對(duì)起動(dòng)齒輪盤Φ57 mm的內(nèi)孔跳動(dòng)進(jìn)行檢查,結(jié)果為0.14~0.1mm,零件合格率100%。

4 結(jié)語(yǔ)

起動(dòng)齒輪作為發(fā)動(dòng)機(jī)的關(guān)鍵零部件,需要從加工工藝優(yōu)化出發(fā),進(jìn)行起動(dòng)齒輪的加工完善。具體而言,零件材料選擇45A鋼,在熱處理工藝優(yōu)化中,決定選擇緩慢冷卻ZM-P淬火介質(zhì)(濃度10%),能輔助生產(chǎn)預(yù)防零件高頻淬火裂紋,工裝設(shè)備的完善,可將夾具零件定位支靠面的外徑尺寸Φ309mm改為300mm,基于材料及零件結(jié)構(gòu)的特點(diǎn),進(jìn)行切削參數(shù)等方面的優(yōu)化,調(diào)整加工工藝路線,可預(yù)防零件尺寸、形位公差的問(wèn)題。最后,經(jīng)過(guò)試驗(yàn)其齒輪的成品合格率有效提高。

參考文獻(xiàn)略。